مواد پلیمری دستهای ازمواد شامل پلاستیکها، لاستیکها، چسبها، رنگها، فومها، رزینها و بسیاری دیگر از موادی که در زندگی روزمره کاربرد دارند، میباشد. این مواد در قرن بیستم وارد زندگی بشر شده و زمینه ساز تحولات زیادی در پیشرفت تکنولوژی و تغییر سبک زندگی بشر شدهاند.

مواد پلیمری عمدتا از مشتقات نفت و گاز تولید میشوند؛ با این حال برخی ازمواد پلیمری پایه زیستی دارند یعنی از موادی ساخته میشوند که از طبیعت استخراج شده است. برخی دیگر از مواد پلیمری مستقیما ازطبیعت استخراج میشوند. به عنوان مثال کائوچوی طبیعی از شیره درختان کائوچو به دست میآید.

پلیمر از دو واژه "پلی" و "مر" ساخته شده است. پلی یعنی چند و مر یعنی جز. در واقع پلیمرها موادی هستند که ساختمان مولکول آنها از تعداد زیادی اجزا تکرار شونده تشکیل شده است. به عنوان مثال

پلیاتیلن که پرکاربردترین پلیمر ساخت بشر است از گاز اتیلن ساخته میشود. بنابراین مولکول پلیاتیلن از تکرار واحدهای اتیلن تشکیل شده است. با چسبیدن مولکولهای اتیلن به یکدیگر پلیاتیلن حاصل میشود. همچنین از چسبیدن مولکولهای پروپیلن به یکدیگر مولکول پلی

پلیپروپیلن حاصل میشود. به واحدهای تشکیل دهنده پلیمرها، که درواقع مرهای آن میباشند به اصطلاح، مونومر میگویند. مونو یعنی "یک" و مر یعنی "جز" ؛ پس مونومرها اجزا تک جزئی تشکیل دهنده پلیمرها میباشند. به عنوان مثال به اتیلن، مونومر اتیلن هم میگویند. همینطور به اجزا تشکیل دهنده

پلی وینیل کلراید (پی وی سی) مونومر وینیل کلراید میگویند. به عمل چسباندن مولکولهای مونومرها به هم و تشکیل پلیمر فرایند پلیمریزاسیون میگویند. در واحدهای پتروشیمی تولید کننده پلیمرها، فرایند پلیمریزاسیون انجام میشود و طی آن پلیمرها از مونومرها تشکیل میشوند.

اکثر پلیمرها از یک نوع مونومر تشکیل شده اند ولی برخی از آنها از دو یا چند نوع مونومر به وجود میآیند. به پلیمرهایی که از یک نوع مونومر تولید میشوند، هموپلیمر و به پلیمرهایی که از دو یا چند نوع مونومر تولید میشوند، کوپلیمر میگویند. در بسیاری از موارد مونومر دوم در فرایند پلیمریزاسیون به منظور بهبود خواص پلیمر نهایی به مونومر اول افزوده میگردد. کوپلیمرها خود در یک نوع دستهبندی به دو دسته رندوم کوپلیمر و بلاک کوپلیمر طبقهبندی میشوند. رندوم کوپلیمرها، کوپلیمرهایی هستند که در آنها اجزا مونومری به صورت بینظم در طول زنجیره پلیمر تکرار میشوند ولی بلاک کوپلیمرها، کوپلیمرهایی هستند که مونومرهای هم شکل در آنها در کنار هم قرار گرفتهاند. نمونهای از بلاک کوپلیمرها پلیپروپیلن بلاک کوپلیمر است که در صنعت خودرو برای تولید سپر، داشبورد و دیگر تریمهای داخل خودرو به شکل گستردهای کاربرد دارد. نمونهای از رندوم کوپلیمرها پلیپروپیلن رندوم کوپلیمر است که به شکل گستردهای در تولید لولههای پلاستیکی ساختمانی به کار میرود.

پلیمرها به طور کلی به دو دسته بزرگ ترموپلاستیکها و ترموستها تقسیمبندی میشوند.

ترموپلاستیکها که به صورت سادهتر به آنها پلاستیک یا مواد پلاستیک میگویند، دسته بزرگی از مواد پلیمری هستند که در صورت حرارت دیدن ذوب میشوند و بر اثر سرد شدن مجدد جامد میشوند. این ویژگی باعث میشود که مواد پلاستیک مانند فات قابلیت بازیافت داشته باشند و بنابراین در صورت بازیافت نسبت به دیگر پلیمرها کمتر وارد محیط زیست شوند.

در حالی که ترموستها پلیمرهایی هستند که در اثر حرارت ذوب نمیشوند بلکه سخت میشوند و یا میسوزند؛ بنابراین نمیتوان آنها را بازیافت کرد. به دلیل مسایل زیست محیطی تولید آنها در مقایسه با پلاستیکها رو به کاهش است. نمونهای از ترموستها ملامین است که در تولید ظروف ملامین به کار میرود. بسیاری از لاستیکها، رنگها، رزینها و چسبها نیز ترموست میباشند.

پلیمرها خواص فیزیکی و مکانیکی جالب و جذابی دارند و این باعث توسعه روزافزون کاربرد این مواد در صنایع گوناگون و همچنین زندگی روزمره شده است.

پلیمرها در صنایع مختلف مانند

صنایع خودرو ،

صنعت ساختمان،

صنایع بستهبندی، صنایع نساجی،

صنایع لوازم خانگی،

صنایع بهداشتی و دارویی، صنایع الکتریکی و الکترونیک،

صنایع کشاورزی، صنایع نظامی، صنایع لوازم ورزشی، صنعت حمل و نقل و . به طور گستردهای کاربرد دارند.

یکی از مهمترین ویژگیهایی که باعث کاربرد وسیع پلیمرها شده است، سبک بودن آنها نسبت به دیگر مواد مانند فات و سرامیکها است. سبک بودن پلیمرها باعث جایگزین شدن فات با مواد پلیمری در بسیاری از کاربردهای مربوط به صنعت حمل و نقل مانند صنعت خودرو و صنایع هوایی شده است چون با جایگزین کردن فات با مواد پلیمری وزن وسایل نقلیه کاهش مییابد و به این ترتیب مصرف سوخت کاهش مییابد. در صنایع بستهبندی نیز سبک بودن مواد پلاستیک باعث کاهش هزینه بستهبندی مواد غذایی میشود. در صنایع ورزشی و نظامی نیز سبک بودن نکته کلیدی در قابلیت استفاده مواد پلیمری است.

از دیگر ویژگیهای پلاستیکها، دمای ذوب پایین آنهاست. این ویژگی باعث میشود که با هزینه پایین بتوان آنها را ذوب و سپس به اشکال مختلف قالبگیری کرد. بنابراین پلاستیکها به شکل گستردهای در صنایع گوناگون جایگزین دیگر مواد مانند فات، سرامیکها، چوب، چرم، شیشه، مصالح ساختمانی سنتی و دیگر مواد سنتی شدهاند.

عایق بودن مواد پلاستیک موجب کاربرد وسیع آنها در صنایع مختلف مانند صنایع الکتریکی و الکترونیک در تولید انواع سیم و کابل و بوردها و بدنه لوازم الکتریکی و الکترونیک و لوازم خانگی شده است. از مواد پلاستیکی به دلیل عایق الکتریکی و حرارتی بودن، برای ساخت دسته ابزار آلاتی که در صنایع مختلف از جمله صنایع برق و ظروف آشپزخانه مورد استفاده قرار میگیرند، نیز استفاده میشود.

بهداشتی بودن پلیمرها کاربرد آنها را در صنعت بستهبندی مواد غذایی و دارویی گسترش داده است. خواص مکانیکی خوب پلیمرها کاربرد آنها را در تولید قطعات صنعتی توسعه داده است. شکل پذیری پلیمرها کاربرد آنها را در بسیاری صنایع مانند صنایع نساجی و بستهبندی گسترش داده و افزون بر همه موارد فوق، برخی خواص فیزیکی تنها در پلیمرها یافت میشوند. نمونهای از این خواص ویژه کریستالهای مایع هستند که مصرف پلیمرها را به طور گستردهای در تولید تلوزیونهای او ال ای دی و چراغها نمایشگرهای مختلف گسترش داده است.

مواد پلیمری ساخت بشر باعث برانگیخته شدن حساسیت فعالان زیست محیطی شده است. دلیل این امر این است که با رها کردن بطریها و قطعات پلاستیکی در طبیعت، این مواد تا هزاران سال در طبیعت باقی میمانند و حتی پس از قطعه قطعه شدن نیز تجزیه نشده و به همان شکل در طبیعت میمانند و یا توسط موجودات زنده مانند ماهیها و پرندگان بلعیده شده و وارد بدن آنها میشوند. برای رفع این نگرانی تولید ترموستها کمتر شده و پلاستیکها جایگزین بسیاری از آنها شده است. به علاوه با بازیافت مواد پلاستیک میتوان آنها را بارها مورد استفاده مجدد قرار داد. این امر به شرطی امکانپذیر است که بطریها و قطعات پلاستیکی به شکل مناسبی جمعآوری و بازیافت گردند. خوشبختانه تکنولوژیهای بازیافت مواد پلاستیک روز به روز در حال پیشرفت است و باعث افزایش کیفیت محصولات حاصل از بازیافت شده است. اما نباید فراموش کرد که مهمترین نقش را در جلوگیری از آلودگی طبیعت، تکتک انسانها بر عهده دارند. با افزایش فرهنگ استفاده درست از مواد پلاستیکی و تفکیک ضایعات و بازیافت میتوان محیط زیست را از آلودگی حفاظت کرد.

لینک مقاله:

https://www.itechpolymer.com/Blog/News/284/%D9%BE%D9%84%DB%8C%D9%85%D8%B1

پلیاتیلنها خانوادهای از گرمانرمها میباشند که از طریق پلیمریزاسیون گاز اتیلن (C2H4) بدست میآیند. از طریق کاتالیست و روش پلیمریزاسیون این ماده میتوان خواص مختلفی همچون چگالی، شاخص جریان مذاب (MFI)، بلورینگی، درجه شاخهای و شبکهای شدن، وزن مولکولی و توزیع وزن مولکولی را در آنها کنترل کرد.

پلیمرهای با وزن مولکولی پائین را به عنوان روانکننده(Lubricant) به کار میبرند. پلیمرهای با وزن مولکولی متوسط واکسهایی امتزاج پذیر (مخلوط پذیر) با پارافین میباشند و نهایتاً پلیمرهایی با وزن مولکولی بالاتر از ۶۰۰۰ در صنعت پلاستیک بیشترین حجم مصرف را به خود اختصاص میدهند. پلی اتیلن شامل ساختار بسیار سادهای است، به طوری که سادهتر از تمام پلیمرهای تجاری میباشد. یک مولکول پلی اتیلن زنجیر بلندی از اتمهای کربن است که به هر اتم کربن دو اتم هیدروژن چسبیدهاست.

پلی اتیلن اولین بار بطور اتفاقی توسط شیمیدان آلمانی "Hans Von Pechmanv" سنتز شد. او در سال 1898 هنگام حرارت دادن دی آزومتان ، ترکیب مومی شکل سفیدی را سنتز کرد که بعدها پلی اتیلن نام گرفت. اولین روش سنتز صنعتی پلی اتیلن بطور تصادفی توسط "ازیک ناوست" و "رینولرگیسون" ( از شیمیدانهای ICI ) در 1933 کشف شد. این دو دانشمند با حرارت دادن مخلوط اتیلن و بنزالدئید در فشار بالا ، مادهای موممانند بدست آوردند.علت این واکنش وجود ناخالصیهای اکسیژندار در دستگاههای مورد استفاده بود که بعنوان ماده آغازگر پلیمریزاسیون عمل کرده بود. در سال 1935 "مایکل پرین" یکی دیگر از دانشمندهای ICI این روش را توسعه داد و تحت فشار بالا پلیاتیلن را سنتز کرد که این روش اساسی برای تولید صنعتی

LDPE در سال 1939 شد. این کاتالیزورها در شرایط ملایمتری نسبت به کاتالیزورهای فیلیپس قابل استفاده بودند و همچنین پلی اتیلن یک آرایش (با ساختار منظم) تولید میکردند. سومین نوع سیستم کاتالیزوری استفاده از ترکیبات متالوسن بود که در سال 1976 در آلمان توسط "والتر کامینیکی" و "هانس ژوژسین" تولید شد. کاتالیزورهای زیگلر و متالوسن از لحاظ کارکرد بسیار انعطافپذیر هستند و در فرایند کوپلیمریزاسیون اتیلن با سایر اولفینها که اساس تولید پلیمرهای مهمی مثل VLDPE و

LLDPE و MDPE هستند، مورد استفاده قرار میگیرند. اخیرا کاتالیزوری از خانواده متالوینها با قابلیت استفاده بالا برای پلیمریزاسیون پلی اتیلن به نام زیروسن دی کلرید ساخته شده است که امکان تولید پلیمر با ساختار بلوری (تک آرایش) بالا را میدهد. همچنین نوع دیگری از کاتالیزورها به نام کمپلکس ایمینوفتالات با فات گروه ششم مورد توجه قرار گرفته است که کارکرد بالاتری نسبت به متالوسنها نشان میدهند.

اتفاق مهم در سنتز پلی اتیلن ، کشف چندین کاتالیزور جدید بود که پلیمریزاسیون اتیلن را در دما و فشار ملایمتری نسبت به روشهای دیگر امکانپذیر میکرد. اولین کاتالیزور کشف شده در این زمینه تری اکسید کروم بود که در 1951 ، "روبرت بانکس" و "جان هوسن" در شرکت فیلیپس تپرولیوم آنرا کشف کردند. در 1953 ، "کارل زیگلر" شیمیدان آلمانی سیستمهای کاتالیزور شامل هالیدهای تیتان و ترکیبات آلی آلومینیومدار را توسعه داد.

پلی اتیلن یا پلی اتن یکی از سادهترین و ارزانترین پلیمرها است.و پلی اتیلن جامدی مومی و غیر فعال است. این ماده از پلیمریزاسیون اتیلن بدست میآید و بطور خلاصه بصورت PE نشان داده میشود. مولکول اتیلن دارای یک بند دو گانه C=C است. در فرایند پلیمریزاسیون بند دو گانه هر یک از مونومرها شکسته شده و بجای آن پیوند سادهای بین اتمهای کربن مونومرها ایجاد میشود و محصول ایجاد شده یک درشتمولکول است.

از طریق کاتالیست و روش پلیمریزاسیون این ماده میتوان خواص مختلفی همچون چگالی، شاخص جریان مذاب (MFI) ، بلورینگی، درجه شاخهای و شبکهای شدن، وزن مولکولی و توزیع وزن مولکولی را در آنها کنترل کرد. پلیمرهای با وزن مولکولی پائین را به عنوان روان کننده(Lubricant) به کار میبرند. پلیمرهای با وزن مولکولی متوسط واکسهایی امتزاج پذیر (مخلوط پذیر) با پارافین میباشند و نهایتا پلیمرهایی با وزن مولکولی بالاتر از ۶۰۰۰ در صنعت پلاستیک بیشترین حجم مصرف را به خود اختصاص میدهند. پلی اتیلن شامل ساختار بسیار سادهای است ، به طوری که ساده تر از تمام پلیمرهای تجاری میباشد . یک مولکول پلی اتیلن زنجیر بلندی از اتمهای کربن است که به هر اتم کربن دو اتم هیدروژن چسبیدهاست .

گاهی اوقات به جای اتمهای هیدروژن در مولکول(پلی اتیلن)، یک زنجیر بلند از اتیلن به اتمهای کربن متصل میشود که به آنها پلی اتیلن شاخهای یا پلی اتیلن سبک (LDPE) میگویند؛ چون چگالی آن به علت اشغال حجم بیشتر، کاهش یافتهاست. در این نوع پلی اتیلن مولکولهای اتیلن به شکل تصادفی به یکدیگر متصل میشوند و ریخت و شکل بسیار نامنظمی را ایجاد میکنند. چگالی آن بین ۹۱۰/۰ تا ۹۲۵/. است و تحت فشار و دمای بالا و اغلب با استفاده از پلیمریزاسیون رادیکالهای آزاد وینیلی (Free radical polymerization) تولید میشود. البته برای تهیهٔ آن میتوان از پلیمریزاسیون زیگلر ناتا (Ziegler-Natta polymerization)نیز استفاده کرد.

مهم ترین ویژگی های ذاتی پلی اتیلن های تجاری برای کاربردهای اصلی که میتواند به عنوان روش شناسایی بکار رود عبارت اند از:

۱) چگالی ۲) نمایهٔ مذاب ۳) توزیع وزن مولکولی

چگالی انواع پلی اتیلنها در محدودهٔ ۹۱۰/۰ تا ۹۶۵/۰ دارد و علت اینکه آن را تا سه رقم اعشار ذکر میکنند این است که ۰۰۳/۰ تغییر در چگالی باعث تغییر قابل توجهای در ویژگیها میشود. به طور کلی با افزایش چگالی، خطی بودن، سفتی، استحکام کششی، استحکام پارگی، دمای نرم شدن، شکنندگی، عمر خمشی، تمایل به ترک برداشتن افزایش مییابد. پلی اتیلنها بسته به چگالی، به چهار گونه پلی اتیلن با چگالی کم (LDPE)، پلی اتیلن با چگالی کم خطی (LLDPE)، پلی اتیلن با چگالی متوسط (MDPE) و پلی اتیلن با چگالی زیاد (HDPE) تقسیم میشوند.

کاربردیترین نشانهٔ ارتباط دهندهٔ ویژگیهای پلی اتیلن به متوسط وزن مولکولی است. نمایهٔ مذاب وزن (گرم) پلی اتیلنی است که در عرض ده دقیقه از میان یک روزنهٔ ثابت در دمای ۱۹۰ درجه سانتیگراد بیرون میآید، و این در حالی است که وزنهٔ استانداردی بر روی پیستون محفظهٔ رانش که حاوی سه گرم پلی اتیلن است، قرار دارد. نمایهٔ مذاب تا حدودی (اما نه دقیق ) نسبت مع با گرانروی مذاب دارد. بنابر این با افزایش وزن مولکولی متوسط ، کاهش مییابد. نمایهٔ مذاب بیشتر، نشان دهندهٔ روانی بیشتر در دماهای فرآورش است. این نماد در اصل برای نشان دادن ویژگیهای سیلانی (روانی) به عنوان معیاری از قابلیت اکسترود شدن است. به طور کلی با افزایش نمایهٔ مذاب ،استحکام کششی ، مقاومت پارگی، دمای نرم شدن و چقرمگی پلی اتیلن کاهش مییابد.

توزیع وزن مولکولی (Mw/Mn) نیز اثر بارزی بر روی ویژگیها دارد. با افزایش نسبت Mw/Mn استحکام کششی، دمای نرم شدن و چقرمگی کاهش مییابد و شکنندگی و تمایل به ترک برداشتن افزایش مییابد.

طبقهبندی پلی اتیلنها بر اساس دانسیته آنها صورت میگیرد که در مقدار دانسیته اندازه زنجیر پلیمری و نوع و تعداد شاخههای موجود در زنجیر دخالت دارد.

این پلیاتیلن دارای زنجیر پلیمری بدون شاخه است بنابراین نیروی بین مولکولی در زنجیرها بالا و استحکام کششی آن بیشتر از بقیه پلی اتیلنها است. شرایط واکنش و نوع کاتالیزور مورد استفاده در تولید پلی اتیلن HDPE موثر است. برای تولید پلیاتیلن بدون شاخه معمولا از روش پلیمریزاسیون با کاتالیزور زیگلر- ناتا استفاده میشود.

گاهی اوقات به جای اتمهای هیدروژن در مولکول(پلی اتیلن)، یک زنجیر بلند از اتیلن به اتمهای کربن متصل میشود که به آنها پلی اتیلن شاخهای یا پلی اتیلن سبک (LDPE) میگویند؛ چون چگالی آن به علت اشغال حجم بیشتر، کاهش یافتهاست. در این نوع پلی اتیلن مولکولهای اتیلن به شکل تصادفی به یکدیگر متصل میشوند و ریخت و شکل بسیار نامنظمی را ایجاد میکنند. چگالی آن بین ۹۱۰/۰ تا ۹۲۵/. است و تحت فشار و دمای بالا و اغلب با استفاده از پلیمریزاسیون رادیکالهای آزاد وینیلی (Free radical polymerization) تولید میشود. البته برای تهیهٔ آن میتوان از پلیمریزاسیون زیگلر ناتا (Ziegler-Natta polymerization)نیز استفاده کرد. از خصوصیات این پلیمر ، انعطافپذیری بالا است. این پلی اتیلن دارای زنجیری شاخهدار است بنابراین زنجیرهای LDPE نمیتوانند بخوبی با یکدیگر پیوند برقرار کنند و دارای نیروی بین مولکولی ضعیف و استحکام کششی کمتری است.

وقتی هیچ شاخهای در مولکول وجود نداشته باشد آن را پلی اتیلن خطی مینامند. پلی اتیلن خطی سخت تر از پلی اتیلن شاخهای است اما پلی اتیلن شاخهای آسانتر و ارزانتر ساخته میشود. ریخت و شکل این پلیمر بسیار کریستالی شکل است. پلی اتیلن خطی محصول نرمالی با وزن مولکولی ۲۰۰۰۰۰-۵۰۰۰۰۰ است که آن را تحت فشار و دماهای نسبتاً پائین پلیمریزه میکنند. چگالی آن بین ۹۴۱/۰ تا ۹۶۵/۰ است و آن را بیشتر به وسیلهٔ فرایند مشکلی که پلیمریزاسیون زیگلر ناتا نامیده میشود، تهیه میکنند.

پلی اتیلن با دانسیته متوسط است.

پلی اتیلن با وزن مولکولی بین ۳ تا ۶ میلیون را پلی اتیلن با وزن مولکولی بسیار بالا یا UHMWPE مینامند و با پلیمریزاسیون کاتالیست متالوسن تولید میکنند. مادهٔ مزبور فرایند پذیری دشوارتری برخوردار بوده ولی خواص آن عالی است. هنگامی که از طریق تشعشع یا استفاده از مواد افزودنی شیمیایی، این پلیمر تماماً شبکهای شود، پلی اتیلن یاد شده دیگر گرما نرم نخواهد بود. این ماده با پخت حین قالب گیری یا بعد از آن یک گرما سخت واقعی با استحکام کششی، خواص الکتریکی و استحکام ضربهٔ خوب در دامنهٔ وسیعی از دماها خواهد بود. از آن برای ساخت فیبرهای بسیار قوی استفاده میکنند تا جایگزین کولار (نوعی پلی آمید) در جلیقههای ضد گلوله کنند؛ و همچنین صفحات بزرگ آن را میتوان به جای زمینهای اسکیت یخی استفاده کرد. پلیاتیلن کاربرد فراوانی در تولید انواع لوازم پلاستیکی مورد استفاده در آشپزخانه و صنایع غذایی دارد. از LDPE در تولید ظروف پلاستیکی سبک و همچنین کیسههای پلاستیکی استفاده میشود. HDPE ، در تولید ظروف شیر و مایعات و انواع وسایل پلاستیکی آشپزخانه کاربرد دارد. در تولید لولههای پلاستیکی و اتصالات لولهکشی معمولا از MDPE استفاده میکنند. LLDPE بدلیل بالا بودن میزان انعطافپذیری در تهیه انواع وسایل پلاستیکی انعطافپذیر مانند لولههایی با قابلیت خم شدن کاربرد دارد. اخیرا پژوهشهای فراوانی در تولید پلی اتیلنهایی با زنجیر بلند و دارای شاخههای کوتاه انجام شده است. این پلی اتیلنها در اصل HDPE با تعدادی شاخههای جانبی هستند. این پلی اتیلنها ترکیبی ، استحکام HDPE و انعطافپذیری LDPE را دارند.

زنجیر رادیکالی آزاد ریختشناسی : بسیار بلورین(پلی اتیلن خطی)، بی نظم(آمورف) با درصد تبلور پایین (پلی اتیلن شاخهای) دمای ذوب : در حدود ۱۲۰-۱۳۰ درجه سانتیگراد دمای انتقال شیشهای : در حدود ۸۰- درجه سانتیگراد( با توجه به درصد تبلور پلیمر تغییر میکند) روش شناسایی: پلی اتیلن، جامدی موم مانند، که از نظر شیمیایی بی اثر است. در درجه حرارت معمولی در هیچ حلالی حل نمی شود و فقط به وسیله برخی هیدروکربن ها و تتراکلرید کربن متورم می شود. همچنین در مقابل اسیدها و قلیاها مقاومت خوبی دارد اما اسیدنیتریک غلیظ بر آن اثر می گذارد. پلی اتیلن در مجاورت با نور و اکسیژن به مرور فرسوده می شود. محلول و یا سوسپانسیون های پلی اتیلن در تتراکلریدکربن می توانند در درجه حرارت کلردار شوند و یک محلول نرم و الاستیکی را به وجود آورند.

بسته بندی : فیلم ها ی بسته بندی ،محصولات بسته بندی ،صلب و سخت ( rigid) و نیمه سخت. حمل و نقل : باک بنزین های خودرو کاربردهای طبی : محصولات بهداشتی ، سینی های با کاربرد پزشکی و مخازن نگهداری دارو ، کالاهای مصرفی : اسباب بازیها ،بطریهایی که به طریقه بادی قالب گیری می شون ،درب های بطری ،کالاهای خانگی ، ظروف آشپزخانه لوازم خانگی : مخازن قابل حمل ، اسباب و اثاثیه گردش صحرایی در هوای آزاد و آبیاری ، صنعتی : لوله ها ،اتصالات ،سطلها ، مخازن ، تجهیزات فرایندی و کالاها و قطعات سخت افزاری ویژه صنعت ساختمان کالاهای الکتریکی . کمپاند پلی اتیلن کاربرد آن تولید کابل های برق می باشد

از فیلمهای پلی اتیلنی برای بسته بندی مواد غذایی، البسه، کیسههای پلاستیکی، فیلمهای محافظ درکاربردهای ساختمانی، عایقهای رطوبت، گلخانهها، پوششهای صندلی اتومبیلهای نو، تارپولینها و غیره استفاده کرد. از کاربردهای دیگر آن میتوان به استفاده از آن در عایقهای الکتریکی کابلها وسیمها، ظروف خانگی، قطعات مختلف مصرفی در صنایع خودروسازی، قطعات تزریقی، انواع لولهها، مخزنهای نگهداری مواد شیمیایی و تجهیزات آزمایشگاهی و از پودر آن برای بهبود خواص مختلف رزینهای گرمانرم و گرماسخت و غیره اشاره کرد.

لینک مقاله:

https://www.itechpolymer.com/Blog/News/140/%D9%BE%D9%84%DB%8C-%D8%A7%D8%AA%DB%8C%D9%84%D9%86-(Polyethylene---PE)

پلیمرها در بسیاری از صنایع مورد مصرف قرار میگیرند. برخی از صنایعی که مصرف کننده پلیمرها میباشند شامل:

بزرگترین مصرف کننده پلیمرها صنایع بسته بندی میباشد. این صنایع بیشتر، پلاستیکهای پرمصرف را استفاده میکنند. دلیل این امر قیمت ارزان، سهولت فراورش قابلیت بازیافت و بهداشتی بودن این مواد میباشد.

بستهبندی به طور کلی به دو بخش عمده بستهبندی نرم و انعطاف پذیر و بستهبندی سخت تقسیمبندی میشود. بستهبندی نرم و انعطاف پذیر انواع فیلمها را در بر میگیرد که شامل فیلمهای پلی اتیلن سبک، پلی اتیلن سبک خطی، پلی اتیلن سنگین، پلی پروپیلن، پی وی سی و پت میباشند. البته امروزه فیلمهای دیگری نیز از ترکیب با پلیمرهای مهندسی برای مصارف ویژه تولید میگردند.

استفاده از پلاستکها در تولید انواع کیسههای نایلونی و جایگزینی آنها با کیسه های کاغذی به لحاظ زیست محیطی نیز ارزش بالایی دارد زیرا از قطع درختان برای تولید کاغذ جلوگیری میکند.

تولید انواع کیسههای از جنس پلیمرهایی مانند پلی اتیلن و پلی پروپیلن تحولی در صنعت بستهبندی انواع مواد فله مانند سیمان، گچ، حبوبات و غلات، آرد، قیـر و. ایجاد کرده است. این کیسهها با جایگزینی کیسههای کاغذی باعث توسعه صنعت بستهبندی در این حوزه گشته است.

دسته کلی دیگر مصارف در صنایع بستهبندی، بستهبندی سخت میباشد که انواع بطریها را در برمیگیرد. این بطریها با جایگزین شدن بطریهای شیشه ای و ظروف فی باعث ارزانتر شدن بستهبندی و بالا رفتن سطح بهداشت عمومی شده است. استفاده از بطریهای پلی اتیلن ترفتالات باعث توسعه صنعت آب معدنی گردیده، که علاوه بر بالا رفتن سطح رفاه عمومی باعث افزایش استانداردهای بهداشتی گردیده است. همچنین جایگزینی بطریهای شیشه ای با بطریهای پت در صنعت بستهبندی نوشابههای گازدار نیز سطح بهداشت را ارتقاء بخشیده است.

استفاده از بطریهای از جنس پلی اتیلن در بستهبندی مواد شیمیایی مانند اسیدها و سموم شیمیایی و جایگزینی این ظروف با ظروف فی نیز باعث گسترش صنعت بستهبندی شده است.

بسته بندی شویندهها و مواد بهداشتی و آرایشی در ظروف پلاستیکی نیز باعث رونق صنایع شوینده و بهداشتی گردیده که این رونق خود باعث افزایش مصرف این مواد و در نتیجه افزایش سطح بهداشت عمومی گردیده است.

موادی که در این نوع بستهبندی استفاده می شوند بیشتر شامل:

پلی اتیلن ترفتالات، پلی اتیلن، پلیپروپیلن و. میباشد.

یکی از بزرگترین صنایع مصرف کننده مواد پلیمری صنایع لوازم خانگی میباشد. به طور کلی لوازم خانگی با زندگی مدرن بسیار متنوع شدهاند و گسترش آنها با تکیه بر

مواد پلیمری پیشرفته به عنوان مواد اولیه صورت گرفته است. مواد پلاستیک قابلیتهای بسیاری را چه از نظر طراحی و چه از نظر زیبایی و کارایی به آنها بخشیده است.

مثالهایی از لوازم خانگی که پلاستیکها نقش بسزایی در توسعه آنها داده شامل یخچال، جارو برقی، ماشین لباسشویی، ماشین ظرفشویی، اتو، آبمیوهگیری، چرخ گوشت، میکسـر آشپزخانه، مایکروفر و. میباشند.

علاوه بر آن پلیمرهای پرمصرف نیز روز به روز به مقدار بیشتری در این صنایع جای خود را باز میکنند. نمونه ای از این مواد انواع

پلی پروپیلن میباشد که با تغییرات طراحی میتواند جایگزین بسیاری از قطعات گردد.

امروزه بخش عمدهای از قطعات خوردو از مواد پلیمری به ویژهترموپلاستیکها تولید میگردد. استفاده از پلاستیکها به جای قطعات فی، تولید قطعات را ساده تر کرده و ارزانتر ساخته است و به دلیل فراورش ساده تر پلاستیکها نسبت به فات امکانات متنوعی را در طراحی موجب شده است.

از آنجا که انرژی لازم جهت فراوری پلاستیکها کمتر از فات است، استفاده از پلاستیکها به جای فات باعث کاهش تصاعد دیاکسیدکربن به جو میشود. پلاستیکها نسبت به فات سبک تراند و دانستیه پایینتری دارند به همین جهت وزن خودروهای امروزی با استفاده از پلاستیکها کمتر شده است و این امر باعث صرفه جویی در مصرف سوخت و آلایندگی کمتر گردیده است.

از دیگر مزایای استفاده از پلاستیکها در صنعت خودرو میتوان به قابلیت بازیافت ، رفاه بیشتر سرنشینان، ایمنی بیشتر، زیبایی و تنوع طراحی را ذکر کرد.

پپلاستیکهای مختلفی در قسمتهای مختلف خودرو به کار میروند. پلاستیکهای مهندسی مانند انواع

پلی آمید در قسمت خودرو استفاده میشوند. انواع گریدهای پلیپروپیلن در بخشهای داخلی و خارجی (interior & exterior) خودرو به کار میروند. پلیکربنات و پلی میتل متاکریلات در چراغهای خودرو مورد استفاده قرار میگیرد. از دیگر پلیمرهایی که در خودرو به کار می روند می توان پلی یورتان، پلی استال، پلی بوتیلن ترفتالات را نام برد.

پلیاولفینها مانند پلیاتیلن و پلی پروپیلن جزو بهترین پلیمرها از لحاظ بهداشتی میباشند. بیاثر بودن این پلیمرها نسبت به بسیاری از مواد شیمیایی آنها را گزینه بسیار مناسبی برای بستهبندی انواع داروها ساخته است. استفاده از ظرفهای دارویی از جنس پلیاتیلن نسبت به گزینههای قبلی مانند ظروف شیشهای باعث سهولت تولید و صرفه جویی در مصرف انرژی و تنوع طراحی و قیمت پایینتر شده است. علاوه بر آن کاربردهای یکبار مصرف مانند سرنگهای تزریق یکبار مصرف، لباسهای یکبار مصرف و. نیز بهوفور از پلی پروپیلن استفاده میکنند.

علاوه بر پلیاولفینها پلیمرهای مهندسی مانند

پلى استال، ABS، پلیمیتل متاکریلات، پلیکربنات و پلیآمید در دیگر تجهیزات بیمارستانی مانند تجهیزات تصویربرداری، تجهیزات دیالیز، تنفس مصنوعی، تجهیزات اتاق عمل و. به کار می روند.

امروزه توسعه کشاورزی بدون استفاده از پلاستیکها امکان پذیرنیست. بهینه سازی درمصرف آب به ویژه در کشورهای خشک یکی از مهمترین دلایل استفاده از پلاستیکها در کشاورزی میباشد. با استفاده از لولههای پلیاتیلنی که درشکلها و انواع مختلف تولید میشوند، انتقال آب بدون اتلاف انجام میگیرد و با استفاده از فیلمهای پلیاتیلنی اتلاف آب در محل زمین به حداقل کاهش مییابد. استفاده از فیلمهای پلیاتیلنی امکان تولید محصولات کشاورزی را در شرایط نامناسب آب و هوایی ازطریق سیستمهای گلخانهای و روشهای دیگر امکانپذیر ساخته است.

پلیمرها روز به روز صنعت ساختمان را تغییر میدهند و جایگزین مواد سنتی در صنعت ساختمان میگردند. از انواع لولههای آب و فاضلاب و سیستمهای گرمایش و سرمایش گرفته تا درب، پنجره، کفپوشها، دیوارپوش ها، پوشش های سقفی و. جایگزینی مواد و قطعات سنتی با مواد پلاستیکی مزایای زیادی را ایجاد کرده است. به عنوان نمونه عمر لولههای آب و فاضلاب به دلیل پدیده زنگ زدگی و رسوبگرفتگی پایین است ولی لولههای پلاستیکی این مشکلات را مرتفع کردهاند.

از طرفی به دلیل اینکه لولههای پلاستیکی تا حدود زیادی عایق گرما میباشند، میزان افت انرژی از لولههای انتقال آب سرد و گرم با استفاده از لولههای پلاستیکی کاهش یافته است.

مسأله عایق بودن در درب و پنجرهها نیز بسیار مفید است، چه عایق صوتی بودن آنها که باعث کاهش انتقال صوت از بیرون به داخل ساختمان و بالعکس میشود و چه عایق حرارتی بودن آنها که باعث کاهش اتلاف حرارتی در تابستان و زمستان میگردد.

لینک مقاله:

https://www.itechpolymer.com/Blog/News/303/%DA%A9%D8%A7%D8%B1%D8%A8%D8%B1%D8%AF%D9%87%D8%A7%DB%8C-%D9%85%D9%88%D8%A7%D8%AF-%D9%BE%D9%84%DB%8C%D9%85%D8%B1%DB%8C

از نظر شیمیایی، پلی استیرین یک هیدروکربن طویل زنجیر است که در آن مراکز متغیر کربنی به گروههای فنیل (نامی که به بنزن حلقهای داده میشود) متصلند. فرمول شیمیایی

پلی استایرن (n(C8H۸ میباشد؛ این ماده حاوی مولههای عناصر شیمایی کربنی و هیدروژن میباشد.

ویژگیهای ماده توسط جذب کوتاه مدت وان در والسی بین زنجیرهای

پلیمری تعیین میشود. از آنجایی که مولکولها هیدروکربنهای بلند-زنجیری هستند که از هزاران اتم تشکیل میشوند، نیروی کششی کلی بین مولکولها بزرگ میباشد. هنگام حرارت دادن (یا به سرعت بدشکل شدن به علت ترکیب با ویژگیهای ویسکوالاستیک viscoelastic و عایق حرارتی) زنجیرهها سازگاری بیشتری بدست آورده و از کنار یکدیگر سر میخورند. این سستی بین مولکولی (در مقابل قدرت بالای بین مولکولی به علت استقامت هیدروکربنی) حالت انعطاف پذیری و کشسانی به این ماده میدهد. قابلیت سیستم برای بدشکل شدن آن در دمای بالاتر از دمای تبدیل شیشهای اش، به پلی استرین (و بطورکلی پلیمرهای نرمش پذیر در مقابل حرارت) این امکان را میدهد تا هنگام حرارت دادن به راحتی نرم شده و به شکلهای گوناگون درآید.

اولین بار

پلی استایرن توسط ادوارد سایمون در سال ۱۸۳۹ کشف شد که خودش نمیدانست چه مادهٔ با ارزشی کشف کرده. تهیه تجاری منومر استایرن و پلیمریزاسیون آن به سال ۱۹۳۴ بر میگردد که کمپانی "داو" توانست استایرن را از فراوردههای نفتی سنتز نماید و سپس آن را پلیمریزه کند. در همان زمان مشابه این فرایند مراحل تکمیلی خود را در آلمان غربی می گذراند. تجربیات به دست آمده از این محصول در زمان جنگ جهانی دوم موجب گردید تا در سالهای بعد از جنگ،

پلی استایرن نه تنها به عنوان یک عایق الکتریسیته گران قیمت شناخته نشود، بلکه به عنوان یک پلاستیک گرمانرم، ارزان و با خواص خوب معرفی شود. با طی گذر زمان و با انتشار تئوریهای مختلف (از جمله تئوری هرمان اشتاودینگر در سال ۱۹۲۲ در مورد پلیمر)، در نهایت شرکت BASF در ابتدای سال ۱۹۵۰ یک فرایند دو مرحلهای برای تولید فوم

پلی استایرن را گسترش داد. در این فرایند مرحله اول شامل تهیه دانههای حاوی توزیع یکنواخت عامل پف زا توسط روش پلیمریزاسیون سوسپانسیونی مونومر استایرن بوده که در مرحله دوم این ماده در داخل یک قالب فرایند میگردد. سهولت تولید محصول به هر شکل و اندازه از مزایای این روش بوده که باعث توسعه آن شد. این ماده اولین بار در سال ۱۹۵۰ تولید گردید.

پلی استایرن به چهار نوع تقسیم می شود:

پلی استایرنها ، پلاستیکهایی هستند که در ساخت آنها ، از منومر استایرن استفاده شده باشد. معروفترین پلاستیکها از این خانواده

پلی استایرن ،

پلی استایرن اصلاح شده ایمپکت

پلی استایرن، استایرن آکریلونیتریل (SAN ) و آکریلونیتریل بوتادین استایرن ( ABS ) است .

بطور کلی ، پلیمریزاسیون زنجیری به واکنش ترکیب مولکولهای منومر با یکدیگر و تشکیل مولکولهای بزرگ

پلیمری گفته میشود. در این روش ، تغییر در ترکیب عنصری بوجود نمیآید و در روند پلیمریزاسیون ، به هیچ وجه ، محصول جانبی بدست نمیآید. واکنش پلیمریزاسیون زنجیری ، برای ترکیباتی که دارای یک و یا چند بند سیر نشده میباشند، مورد استفاده قرار میگیرد.

مواد اولیه لازم برای سنتز منومر PS، اتیلن وبنزن می باشند که در فرایند سنتز با هم واکنش می دهند تا اتیل بنزن تشکیل شود که در ادامه فرایندهای بیشتری (دیهروژناسیون) بر روی آن انجام می شود تا به منومر وینیل بنزن یا همان استایرن (Styrene) تبدیل شود،مواد اضافی لازم دیگر،اکریلونیتریل (AN) ولاستیک بوتا دی ان می باشد. با استفاده از واکنش گرمایی یا کاتالیز شده منومر استایرن، فرایند پلیمریزاسیون آن آغاز می شود تا پلیمری آمورفتولید شود. برای بخشیدن و ایجاد خواص مطلوب در PS، افزودنیهای گوناگونی به آن اضافه می شود، همانند لاستیکها، نرم کننده ها،عوامل آزادکننده یا رها کننده و پایدار کننده ها. همچنین در فرمولاسیونهای بر پایه PS از گروههای مختلف افزودنی دیگر همچون رنگین سازها،به تاخیراندازهای شعله (FRs)، پایدارکننده های UV، یا اصلاح کننده های ضربه،استفاده می شود.نوعا GPPS، به علت شفافیت، صلب و سخت بودن و مناسب بودن با کاربردهای گوناگون انتخاب می شود.وقتی که به انعطاف پذیری بیشتریا مقاومت ضربه ای زیاد نیاز باشد،از MIPS یا HIPSاستفاده می شود. HIPS و MIPSشامل لاستیک بوتا دی ان به عنوان عامل کوپلیمریزاسیون به منظور افزایش چقرمگی می باشند که سبب مات و کدر شدن رنگ محصول می گردد.

پلیاستایرن یک پلیمر مصنوعی از مونومر استایرن (یک ماده پتروشیمی) میباشد که به سه نوع معمولی، مقاوم و انبساطی وجود دارد.

پلی استایرینی با نام اختصاری GPPS که جهت مصارف عمومی مورد استفاده قرار میگیرد، معمولاً بایستی دارای خواص نظیر مقاومت خوب در برابر حرارت، قدرت ضربه پذیری مناسب و سیالیت خوبی در هنگام فرایند باشد. این پلی استایرنها خواص دی الکتریکی و استحکام بالایی دارند به همین دلیل در مصارف الکتریکی کاربرد بالایی دارند. نام تجاری این محصول در بازار ایران کریستال میباشد.

برای تولید ظروف یک بارمصرف، وسایل الکترونیکی، بدنه ساعت، تلویزیون، رادیو، لوازم ورزشی، اسباب بازی، عایق برودتی دربدنه یخچالها، فریزرها و وسایل خانگی

این نوع پلی استایرن با نام اختصاری high-impact polystyrene) HIPS) مقاوم به ضربه است و به همین دلیل در ساخت ظروف و بدنهٔ

لوازم خانگی کاربرد دارد. نام تجاری این ماده در بازار ایران هایمپک میباشد.

برای تولید لوازم ورزشی، اسباب بازی، عایق برودتی دربدنه یخچالها، فریزرها و وسایل خانگی

این نوع پلی استیرن با نام اختصاری Expanded polystyrene) EPS) نوعی پلیمر سفید رنگ که به آنها یک عامل فوم کننده اضافه شده است. که در ایران با نام یونولیت شناخته می شود.

گریدهای یونولیت (EPS) معمولاً بر اساس اندازه ذرات و نوع پوشش سطح آنها انجام میشود. البته گریدهای خاصی از آن نظیر کندسوز شده (F) و آنتی استاتیک نیز وجود دارد.

بلوک سقفی جدید از مواد پلی استایرن انبساطی ساخته شده و بهترین جایگزین بلوکهای سیمانی و سفالی می باشد .

پلی استایرن

مواد پلیپروپیلن به طور کلی به دو دسته کلی تقسیم میشوند. پلیپروپیلن هموپلیمر که از پلیمریزاسیون مونومر پروپیلن به تنهایی تولید میشود و پلیپروپیلن کوپلیمر که از پلیمریزاسیون پروپیلن به همراه کومونومر اتیلن تولید میشود.

از نقطه نظر خواص فیزیکی و مکانیکی تفاوت پلیپروپیلن هموپلیمر و کوپلیمر در مقاومت ضربهای، استحکام کششی و سختی است. پلیپروپیلن هموپلیمر با اینکه استحکام کششی و سختی بالاتری نسبت به پلیپروپیلن کوپلیمر دارد ولی نقطه ضعف اصلی آن مقاومت ضربهای آن است. در واقع پلیپروپیلن هموپلیمر شکنندهتر از پلیپروپیلن کوپلیمر است. این ضعف بیشتر در دماهای پایین و به ویژه زیر صفر خود را نشان میدهد. به همین جهت کاربرد پلیپروپیلن هموپلیمر در تولید قطعات تزریقی که در معرض ضربه و دمای پایین قرار میگیرند، به شدت محدود است. برای رفع این نقطه ضعف با افزودن مونومر اتیلن در حین پلیمریزاسیون پروپیلن، کوپلیمر پلیپروپیلن تولید شده است. پلیپروپیلن کوپلیمر مقاومت ضربهای بالاتری نسبت به پلیپروپیلن هموپلیمر دارد. با تنظیم مقدار اتیلن اضافه شده به ساختار پلیمر، تنظیم مورفولوژی کوپلیمر، تنظیم نوع کریستالیزاسیون و همچنین تنظیم وزن مولکولی میتوان میزان مقاومت ضربهای را تنظیم و تا حد خوبی بالا برد. البته باید توجه داشت که بالا بردن مقاومت ضربهای پلیپروپیلن به قیمت کاهش سختی و سفتی پلیمر انجام میپذیرد.

اضافه کردن اتیلن به ساختار پلیپروپیلن حین پلیمریزاسیون پروپیلن، نظم ساختاری پلیپروپیلن را کاهش میدهد. کاهش نظم ساختاری هم به نوبه خود باعث کاهش میزان تبلور (کریستالیزاسیون) پلیپروپیلن میشود. با توجه به ساختار شکننده بلورها، دلیل افزایش مقاومت ضربهای پلیپروپیلن کوپلیمر نسبت به پلیپروپیلن هموپلیمر کاهش بلورینگی است.

پلیپروپیلن کوپلیمر خود نیز به دو دسته کوپلیمر بلاک و رندوم تقسیم میشود.

در پلیپروپیلن بلاک کوپلیمر بخشهای اتیلنی در بین بخشهای پروپیلن در طول زنجیره پلیمری قرار دارند، در حالی که در پلیپروپیلن رندوم کوپلیمر مونومرهای اتیلن به صورت نامنظم و جدا از هم در طول زنجیره پلیمر قرار دارند. این ویژگی باعث میشود که اندازه ذرات اتیلن در ساختار پلیمر بسیار کوچک شده و باعث پراش نور نمیشود، به همین جهت این نوع کوپلیمر شفاف است. برای افزایش شفافیت در پلیپروپیلن رندوم کوپلیمر از عوامل هستهزا نیز استفاده میشود. عوامل هستهزا باعث توزیع شدن یکنواخت کریستالهای پلیپروپیلن و در نتیجه ریزتر شدن آنها میشود. بنابراین کریستالهای ایجاد شده باعث تفرق نور نمیشوند و پلیمر شفاف دیده میشود. در پلیپروپیلن بلاک کوپلیمر، تفاوت ضریب شکست نور در نواحی پروپیلنی و نواحی اتیلنی باعث پخش شدن نور و در نتیجه مات شدن پلیمر میشود. بنابراین این نوع پلیپروپیلن را به سادگی میتوان از روی ظاهر آن از دیگر انواع پلیپروپیلن تشخیص داد.

به لحاظ مقاومت مکانیکی، پلیپروپیلن بلاک کوپلیمر مقاومت ضربهای بالاتری نسبت به پلیپروپیلن رندوم کوپلیمر دارد. دلیل این امر آن است که انرژی ضربه در بین بخشهای اتیلنی و پروپیلنی میرا میگردد.

به لحاظ کاربردی پلیپروپیلن بلاک کوپلیمر گرید تزریقی به دلیل مقاومت ضربهای خوب در کاربردهایی که در معرض ضربه و هوای سرد قرار دارند مانند قطعات خودرو کاربرد فراوان دارد. سپر، داشبورد، کنسول، رودری، باتری و بسیاری دیگر از قطعات خودرو از این پلیمر تولید میگردد. این پلیمر علاوه بر دانسیته پایین که باعث کاهش وزن خودرو میشود، فرایندپذیری خوب و استحکام و مقاومت ضربهای مناسبی ارائه میدهد. برخی دیگر از گریدهای با شاخص ذوب بالا جهت تولید ظروف استفاده میشود. گریدهای با شاخص ذوب پایین برای فرایندهای اکستروژن مانند تولید لولههای آب سرد و گرم و . استفاده میشود.

در نقطه مقابل پلیپروپیلن هموپلیمر به دلیل تبلور بالا و مقاومت ضربهای پایین گزینه بسیار مناسبی برای کاربردهای نساجی و یا ورقها و فیلمهای نازک است. در این نوع کاربردها بیشتر به استحکام کششی نیاز است و ضعف مقاومت ضربهای اهمیتی ندارد. فیلمهای کشش یافته از دو جهت و الیاف پروپیلن و انواع گونی و تسمه و . از جمله کاربردهای پلیپروپیلن هموپلیمر است. البته گریدهای تزریقی پلیپروپیلن هموپلیمر هم وجود دارند که در جاهایی که سفتی و سختی اهمیت بیشتری داشته باشد و یا مقاومت حرارتی مورد توجه باشد، کاربرد دارد.

لینک مقاله:

https://www.itechpolymer.com/Blog/News/433/%D8%A7%D9%86%D9%88%D8%A7%D8%B9-%DA%AF%D8%B1%DB%8C%D8%AF%D9%87%D8%A7%DB%8C-%D9%BE%D9%84%DB%8C%E2%80%8C%D9%BE%D8%B1%D9%88%D9%BE%DB%8C%D9%84%D9%86

امروزه بخش عمدهای از قطعات خوردو از مواد پلیمری به ویژه ترموپلاستیکها تولید میگردد. استفاده از پلاستیکها به جای قطعات فی، تولید قطعات را ساده تر کرده و ارزانتر ساخته است و به دلیل فراورش ساده تر پلاستیکها نسبت به فات امکانات متنوعی را در طراحی موجب شده است. پلاستیکهای مهندسی مانند انواع پلیآمید در قسمت خودرو استفاده میشوند. انواع گریدهای پلیپروپیلن در بخشهای داخلی و خارجی (interior & exterior) خودرو به کار میروند. پلیکربنات و پلی میتل متاکریلات در چراغهای خودرو مورد استفاده قرار میگیرد. از دیگر پلیمرهایی که در خودرو به کار می روند می توان پلی یورتان، پلی استال، پلی بوتیلن ترفتالات را نام برد. پلاستیکهای مهندسی در زمینه تأمین انواع پلاستیکهای مهندسی و کامپاندهای ویژه خدمات خود را ارائه مینماید.

از آنجا که انرژی لازم جهت فراوری پلاستیکها کمتر از فات است، استفاده از پلاستیکها به جای فات باعث کاهش تصاعد دیاکسیدکربن به جو میشود. پلاستیکها نسبت به فات سبک تراند و دانستیه پایینتری دارند به همین جهت وزن خودروهای امروزی با استفاده از پلاستیکها کمتر شده است و این امر باعث صرفه جویی در مصرف سوخت و آلایندگی کمتر گردیده است.

از دیگر مزایای استفاده از پلاستیکها در صنعت خودرو میتوان به قابلیت بازیافت ، رفاه بیشتر سرنشینان، ایمنی بیشتر، زیبایی و تنوع طراحی را ذکر کرد.

پلاستیکهای مختلفی در قسمتهای مختلف خودرو به کار میروند.

شرکت آیتک پلیمر علاوه بر مشاوره با صنایع مختلف (خودرو سازی) در زمینه طراحی قطعات مختلف با

محصولات پلاستیک های پرمصرف

محصولات پلاستیک های مهندسی

پلیمرها روز به روز صنعت ساختمان را تغییر میدهند و جایگزین مواد سنتی در صنعت ساختمان میگردند. از انواع لولههای آب و فاضلاب و سیستمهای گرمایش و سرمایش گرفته تا درب، پنجره، کفپوشها، دیوارپوش ها، پوشش های سقفی و. جایگزینی مواد و قطعات سنتی با مواد پلاستیکی مزایای زیادی را ایجاد کرده است. به عنوان نمونه عمر لولههای آب و فاضلاب به دلیل پدیده زنگ زدگی و رسوبگرفتگی پایین است ولی لولههای پلاستیکی این مشکلات را مرتفع کردهاند. از طرفی به دلیل اینکه لولههای پلاستیکی تا حدود زیادی عایق گرما میباشند، میزان افت انرژی از لولههای انتقال آب سرد و گرم با استفاده از لولههای پلاستیکی کاهش یافته است. پلیمری مورد نیاز تولید کنندگان صنعت ساختمان مانند پی وی سی، پلی پروپیلن، پلیاتیلن، پلیاستایرن انبساطی و. میپردازد بلکه راهکارهای ویژهای را نیز در اختیار کسانی قرار میدهد که در زمینه جایگزین کردن مصالح ساختمانی سنتی با پلاستیکهای جدید فعالیت میکنند.

مسأله عایق بودن در درب و پنجرهها نیز بسیار مفید است، چه عایق صوتی بودن آنها که باعث کاهش انتقال صوت از بیرون به داخل ساختمان و بالعکس میشود و چه عایق حرارتی بودن آنها که باعث کاهش اتلاف حرارتی در تابستان و زمستان میگردد.

آیتک پلیمر نه تنها به تأمین مواد

.jpg)

پلیاولفینها مانند

پلیاتیلن و

پلی پروپیلن جزو بهترین پلیمرها از لحاظ بهداشتی میباشند. بیاثر بودن این پلیمرها نسبت به بسیاری از مواد شیمیایی آنها را گزینه بسیار مناسبی برای بستهبندی انواع داروها ساخته است. استفاده از ظرفهای دارویی از جنس

پلیاتیلن نسبت به گزینههای قبلی مانند ظروف شیشهای باعث سهولت تولید و صرفه جویی در مصرف انرژی و تنوع طراحی و قیمت پایینتر شده است. علاوه بر آن کاربردهای یکبار مصرف مانند سرنگهای تزریق یکبار مصرف، لباسهای یکبار مصرف و. نیز بهوفور از

پلی پروپیلن استفاده میکنند.

علاوه بر

پلیاولفینها پلیمرهای مهندسی مانند

پلیاستال،

ABS،

پلیمیتل متاکریلات،

پلیکربنات و

پلیآمیددر دیگر تجهیزات بیمارستانی مانند تجهیزات تصویربرداری، تجهیزات دیالیز، تنفس مصنوعی، تجهیزات اتاق عمل و. به کار می روند.

صنایع مختلف پزشکی و دارویی جهت مشاوره در زمینه طراحی قطعات پلیمری و تأمین نیازهای خود میتوانند با کارشناسان ما تماس برقرار سازند تا راه حلهای بهینه را دریافت کنند.

صنایع بهداشتی و دارویی

.jpg)

معنی لغوی رزین همان صمغ است و دلیل نامگذاری برخی پلیمرها تحت عنوان رزین، این است که این پلیمرها مایعات غلیظ و ویسکوزی مانند صمغ درختان هستند. اکثر این نوع رزینها، پلیمرهای ترموست هستند که به صورت مایع عرضه میشوند ولی در نهایت پس از اضافه کردن عامل سخت کننده (هاردنر) به شکل سخت نهایی خود درمیآیند.

به عنوان نمونههایی از این دست رزینها میتوان از رزینهای آلکیدی، رزینهای پلیاستر غیر اشباع، رزینهای اپوکسی، رزین فنل فرمالدئید، رزین اوره فرمالدئید و . نام برد.

علاوه بر کاربرد رزین جهت مواد پلیمری ترموست گاهی اوقات برای نام بردن از برخی ترموپلاستیکها نیز از واژه رزین استفاده میشود.

به عنوان مثال میتوان از رزین پلیکربنات، پلی متیل متاکریلات و . نام برد.

در بسیاری از موارد به جای استفاده از واژه پلیمر از واژه رزین استفاده میشود بنابراین میتوان رزین را معادل پلیمر استفاده کرد.

رزین چیست؟

مستربچ به صورت ساده معمولاً ترکیب یک نوع پودر و یک ماده ترموپلاستیک میباشد. در صنعت پلاستیک در بسیاری از فرایندها نیاز به تولید در شرایط بهداشتی و تمیز است. به عنوان مثال در فرایند تولید ظروف غذایی و دارویی باید محیط تولید کاملاً بهداشتی نگه داشته شود. به این منظور از گرانول مواد پلاستیک استفاده میشود. اما در بسیاری از موارد نیاز به افزودن مواد پودری به گرانول مواد پلیمری وجود دارد. اگر از پودر مواد افزودنی به صورت خالص استفاده شود محیط تولید با غبار حاصل از پودر آلوده میگردد. به همین دلیل در این مواقع از مستربچ استفاده میشود. مستربچ خود به صورت گرانول است و به سادگی قابل مخلوط کردن با مواد پلاستیک گرانولی است؛ به همین جهت باعث آلودگی محیط تولید نمیگردد.

از طرف دیگر مخلوط کردن مستربچ با مواد پلاستیک با نسبت کم به سادگی و با کمک سادهترین امکانات انجامپذیر است. اگر نیاز به اضافه کردن مقادیر بسیار کم یک افزودنی (مثلاً با نسبت یک در هزار) در فرایند تولید باشیم، مخلوط کردن مقادیر بسیار کم افزودنی به صورت یکنواخت امکانپذیر نیست. در این مواقع از مستربچ که در واقع حالت رقیق شده آن افزودنی است، استفاده میگردد.

از دیگر دلایل استفاده از مستربچها زمانی است که نیاز به مواد کمکی برای اختلاط یکنواخت مواد در بستر مواد پلیمری است. اضافه کردن ماده افزودنی به تنهایی به ماده پلیمری منجر به توزیع نایکنواخت و پراکنش ضعیف ماده افزودنی در بستر پلیمری میشود. یکی از سادهترین راهحلها در این موارد نیز استفاده از مستربچ است. مستربچ علاوه بر ماده افزودنی اصلی، حاوی مواد بهبوددهنده فرایند و تسریعکننده اختلاط میباشد. بنابراین با استفاده از مستربچ به سادگی مخلوط یکنواختی از پلیمر و افزودنی حاصل میشود. این اختلاط مناسب در برخی مواقع میزان مصرف افزودنی را کاهش میدهد و در مواقعی که قیمت افزودنی بالاست باعث صرفهجویی اقتصادی هم میشود.

در یک دستهبندی کلی میتوان مستربچها را به دو دسته کلی مستربچهای رنگی و مستربچهای افزودنیها تقسیمبندی کرد.

مستربچهای رنگی همان طور که از نامشان پیداست جهت رنگ کردن پلاستیکها مورد استفاده قرار میگیرند. این کاربرد به قدری مرسوم است که در بسیاری مواقع منظور از مستربچ همان مستربچ رنگی است. این مستربچها از افزودن رنگدانههای آلی یا معدنی به پایه پلیمری تولید میگردند.

با این حال مستربچهای افزودنیها نیز به وفور مورد استفاده قرار میگیرند. هدف از استفاده از مستربچهای افزودنی، اضافه کردن خواصی به غیر از رنگ به ماده پلیمری میباشد. مثالهایی از مستربچهای افزودنی که در صنایع مختلف کاربرد دارند، عبارتند از مستربچ آنتی اکسیدان، مستربچ یووی استابیلایزر، مستربچ بهبود دهنده فرایند، مستربچ آنتی بلاک، مستربچ جداکننده از قالب، مستربچ ضدخراش، مستربچ ضد شعله، مستربچ آنتی میال، مستربچ ضد قارچ، مستربچ ضد رطوبت، مستربچ شفاف کننده، مستربچ براق کننده، مستربچ ضدبو، مستربچ بهبوددهنده مقاومت حرارتی، مستربچ فیلر، مستربچ روغن، مستربچ بهبود دهنده مقاوت ضربهای، مستربچ آنتی استاتیک، مستربچ بهبوددهنده هدایت الکتریکی و .

لازم به ذکر است گاهی اوقات چند تا از افزودنیها در یک مستربچ وارد میگردند به طوری که مستربچ چند ویژگی را همزمان به پلیمر نهایی میبخشد مثلاً هم مستربچ رنگی است و هم بهبود دهنده فرایند.

مستربچها طی فرایند پیوسته و یا بچ تولید میشوند. تفاوت این دو روش در میزان اتوماسیون و مقیاس تولید است. فرایند پیوسته با کمترین دخالت دست و در مقیاس بزرگ انجام میگیرد، در حالی که فرایند بچ نیاز به نیروی انسانی بیشتر دارد و معمولاً در مقیاس کوچک انجام میشود. مستربچ چیست؟

در روش پیوسته از یک دستگاه اکسترودر مجهز به فیدرهای وزنی (گراویمتریک) استفاده میشود. مواد پلیمری و انواع افزودنیها با نسبتهای مشخص به صورت پیوسته وارد اکسترودر شده و پس از ذوب شدن و مخلوط شدن از اکسترودر خارج میگردد. پس از آن هم فرایندهای سرد کردن مذاب و گرانول سازی و خشک کردن انجام میپذیرند. درنهایت محصول بسته بندی میگردد.

در روش بچ کلیه مواد وارد میکسر شده با یکدیگر مخلوط میشوند. سپس مخلوط حاصل وارد اکسترودر گردیده و پس از ذوب شدن و اختلاط کامل مواد از آن خارج میگردد.

پلی اتیلن ترفتالات پلیمری است که در اغلب کشورها برای تولید الیاف پلی استر(70 درصد) رزین بطری (22 درصد) فیلم (6 درصد) و رزین های پلی استر مهندسی (2 درصد) به کار رفته، ولی در ایران این پلیمر بیشتر برای ساخت انواع بطریهای آشامیدنی استفاده میشود. با توجه به مقاومت بالای این بطریها در برابر شکستگی، دما و نفوذ گازها، دارا بودن وزن کم و ارزان بودن قیمت نسبت به سایر مواد بسته بندی همچون شیشه و ف، تولید بطریهای پلاستیکی از این رزین کاربرد گستردهای پیدا کرده است. که بالطبع موجب ورود بطریهای PET مصرفی به جریــان زباله های شهری میگردد. بالا بودن حجم این بطریها نسبت به وزن، که فضای زیادی را در هنگام حمل و نقل و دفن به خود اختصاص میدهند و تجزیه بسیار طولانی آن در طبیعت (حدود 300 سال)، باعث گردیده تا مسئله بازیافت این بطریها، بخصوص در سالهای اخیر توجه همگان را به خود جلب نماید.

اسید ترفتالیک خالص (PTA) در واحدی به همین نام طی فرآیندی از پارازایلین بدست می آید. در واحد PTA با اکسید کردن پارازایلین در مجاورت هوا و طی مراحل مختلف و نهایتاً شسته شدن با اسید استیک محصولی به بنام اسید ترفتالیک خالص بدست میآید. شکل ظاهری این محصول علیرغم اینکه اسم آن با اسید شروع می شود به صورت پودرهایی در اندازه 40 تا 200 میکرون است اسید ترفتالیک در واحد دیگری طی یک فرآیند شیمیایی با اتیلن گلیکول ترکیب شده و نهایتاً پلی اتیلن ترفتالات یا PET بدست میآید. شکل ظاهری این محصول شبیه چیپس است و گریدهای مختلفی دارد که گرید بطری و گرید الیاف آن در واحد PET مجتمعهای پتروشیمی تولید می شود. در واقع این چیپسها در صنایع پایین دستی ذوب شده و طی فرآیندهای شیمیایی به محصولات پلاستیکی تبدیل می شوند.

امروزه PET عمدتاً از ترکیب اتیلن گلیکول با اسید ترفتالیک با کمک گرما و کاتالیزور بدست میآید که پلیمری خطی و مقاوم در برابر حلالها است.خواص فیزیکی و شیمیایی ویژه، PETمانند استحکام مکانیکی بالا استحکام اتصالات، شفافیت، وزن سبک، بی خطر بودن آن از نظر سمیت و نفوذ ناپذیری در برابرCO2 سبب شده است که به طور گستردهای در ساخت فیلمهای عکاسی، بطریهای نوشیدنی و الیاف به کار رود. همچنین در تهیه الیاف پیوسته BCF و نخ صنعتی و POY ، Staple منسوجات و پوشاک کاربرد دارد. به علت اثر نداشتن PET در مزه و پایداری در برابر گرما به عنوان بسته بندی مواد غذایی نیز استفاده می شود.

مزیت استفاده از بطریهای PET این است که درب بطری به راحتی باز میشود و قابلیت بسته شدن مجدد را دارد و همچنین سبک و ارزان قیمت میباشند. PET به طور ذاتی مشخصات پلاستیکهای زیست تخریب را دارد و در مدت دو سال در زیر خاک بیش از 30 درصد آن تخـریب میگردد که بـازیافت PET و تبدیل آن به محصـولات قابل مصرف راه حل مناسبتری است. این مواد با اینکه در صد وزنی کمی از کل ضایعات جامعه (حدود 7 درصد) را تشکیل میدهند ولی به علت چگالی کم، حجم بالایی حدود 30 درصد کل ضایعات را در بر دارند. به طور معمول حدود 800 کیلوگرم زباله در هر متر مکعب فضای دفن جای میگیرد در حالیکه یک متر مکعب فضای دفنی تنها میتواند 35 کیلوگرم بطری را در خود جای دهد.

همه چیز درباره پلی اتیلن ترفتالات (بطری ها)

یکی از بزرگترین صنایع مصرف کننده مواد پلیمری صنایع لوازم خانگی میباشد. به طور کلی لوازم خانگی با زندگی مدرن بسیار متنوع شدهاند و گسترش آنها با تکیه بر مواد پلیمری پیشرفته به عنوان مواد اولیه صورت گرفته است. مواد پلاستیک قابلیتهای بسیاری را چه از نظر طراحی و چه از نظر زیبایی و کارایی به آنها بخشیده است. مثالهایی از لوازم خانگی که پلاستیکها نقش بسزایی در توسعه آنها داده شامل یخچال، جارو برقی، ماشین لباسشویی، ماشین ظرفشویی، اتو، آبمیوهگیری، چرخ گوشت، میکسـر آشپزخانه، مایکروفر و. میباشند. آیتک پلیمر با تأمین پلاستیکهای مهندسی که در این صنایع مورد استفاده قرار میگیرد مانند انواع پلیآمید ، پلیاستال ، پلیمتیل متاکریلات، پلیکربنات ، مواد استایرنی مانند SAN ,ABS و همچنین کامپاندهای مهندسی مانند پلیآمیدها و PBT ،PP تقویت شده و انواع TPE و. نقش مهمی را در تأمین این حوزه ایفا میکند. علاوه بر آن پلیمرهای پرمصرف نیز روز به روز به مقدار بیشتری در این صنایع جای خود را باز میکنند. نمونه ای از این مواد انواع پلیپروپیلن میباشد که با تغییرات طراحی میتواند جایگزین بسیاری از قطعات گردد. آیتک پلیمر طیف وسیعی از پلیمرهای پرمصرف را شامل انواع پلیاتیلن، انواع پلی پروپیلن، انواع پلیاستایرن، پی وی سی و پلیاتیلن ترفتالات به این صنایع ارائه میکند.

کاربرد مواد پلیمری در صنایع لوازم خانگی

امروزه توسعه کشاورزی بدون استفاده از پلاستیکها امکان پذیرنیست. بهینه سازی درمصرف آب به ویژه در کشورهای خشک یکی از مهمترین دلایل استفاده از پلاستیکها در کشاورزی میباشد. با استفاده از لولههای پلیاتیلنی که درشکلها و انواع مختلف تولید میشوند، انتقال آب بدون اتلاف انجام میگیرد و با استفاده از فیلمهای پلیاتیلنی اتلاف آب در محل زمین به حداقل کاهش مییابد. استفاده از فیلمهای پلیاتیلنی امکان تولید محصولات کشاورزی را در شرایط نامناسب آب و هوایی ازطریق سیستمهای گلخانهای و روشهای دیگر امکانپذیر ساخته است.

آیتک پلیمر در کاربردهای کشاورزی نیز مانند دیگر بخشهای صنعتی به تأمین انواع گریدهای پلی اتیلنیو. میپردازد.

با توجه به اینکه پلاستیکها در کاربردهای کشاورزی در شرایط بد آب و هوایی مانند گرما و سرما و نور خورشید استفاده میشوند، آیتک پلیمر راهکارهای مناسبی را برای مشکلات ناشی از شرایط محیطی ارائه میدهد.

پلی پروپیلن یکی از پرمصرف ترین و اساسی ترین پلیمرهای مورد استفاده در دنیا و بزرگ ترین مصرف کننده پروپیلن میباشد. نام این محصول پلی پروپیلن (PP) و فرمول شیمیایی آن –CH2-CH(CH3)n– میباشد.

پلی پروپیلن از پلیمریزاسیون پروپیلن در شرایط دما و فشار نسبتاً ملایم ودر حضور کاتالیست معروف

زیگلر – ناتا انجام میشود . وجود این کاتالیست ،

پلیمری به صورت ایزوتاکتیک را تشکیل میدهد که قادر به متبلور شدن تا حدود ۹۰ درصد میباشد. بستهبندی

پلیپروپیلن یک پلیمر ترموپلاست میباشد که در یک بازه گسترده از کاربردها شامل فیلم و ورق، قالبگیری دمشی، قالبگیری تزریقی،

ساختمانی و اجزاء خودرو مورد استفاده قرار میگیرد. علاوه بر این، پلیمر تولید شده از منومر پروپیلن به طور معمول در برابر حلالهای شیمیایی، بازها و اسیدها مقاوم میباشد. کد مشخصه این پلیمر میباشد.

مولکول پروپیلن دارای ساختار شیمیایی نامتقارن میباشد، از این رو فرایند پلیمریزاسیون آن میتواند به سه نوع توالی در ساختار پلیمر حاصل منتهی گردد. به دلیل اثرات ناشی از ممانعت فضایی گروه های متیل، توالی سر به دم دارای نظم ساختاری بالاتری نسبت به سایر انواع میباشد.

پلی پروپیلن دارای سه پیکربندی فضایی مختلف میباشد که عبارتند از ایزوتاکتیک (iPP)، سیندیوتاکتیک (sPP) و اتاکتیک (aPP). در نوع ایزوتاکتیک گروه های متیلی در یک طرف صفحه عبوری از زنجیر اصلی میباشند. در نوع سیندیوتاکتیک گروه های متیل به صورت یک در میان در دو طرف صفحه عبوری از زنجیر قرار میگیرند. در نوع اتاکتیک هم هیچ نوع نظم خاصی وجود ندارد.

یک کاتالیست

زیگلر – ناتا قادر است که قرار گرفتن منومرها را در یک آرایشیافتگی ویژه محدود سازد و تنها اجاره میدهد که منومرها در جهت درست به زنجیر

پلیمری اضافه شوند. اکثر پلیپروپیلنهای معمول که با استفاده از کاتالیستهای تیتانیوم کلراید(Ticl4) تولید میشوند، دارای درصد بالایی از پلیپروپیلن ایزوتاکتیک میباشند. بدلیل اینکه گروههای متیل در یک طرف قرار گرفتهاند، بعضی ملکولها تمایل دارند که به شکل مارپیچی دربیایند، این مارپیچها یک به یک در کنار هم قرار میگیرند و مقاومت پلیپروپیلن معمول را ایجاد میکنند.

iPP تجاری شده دارای خصوصیات متنوعی میباشد که موجبات استفاده گسترده آن را به خصوص در صنعت پلاستیک و الیاف فراهم آورده است. یکی از مهم ترین خصوصیات این ماده نسبت به پلیمرهایی نظیر

پلی آمیدها عدم جذب رطوبت در آن میباشد که آن را به عنوان گزینهای مناسب برای بسیاری از کاربردها تبدیل کرده است. خصوصیات این ماده را میتوان با انجام برخی اصلاحات بعدی بهبود داد. مهم ترین اصلاحاتی که در حال حاضر انجام میگیرد عبارتند از کنترل فرایند تخریب، شبکهای کردن، عاملیت دار نمودن و شاخه دار کردن. ساختار مولکول پلی پروپیلن به دلیل ماهیت کاتالیستهای

زیگلر – ناتا خطی میباشد که موجب پایین بودن استحکام مذاب آن میگردد. پایین بودن استحکام مذاب سبب محدودیت کاربرد این پلیمر در فرایندهایی نظیر قالب گیری دمشی و ترموفرمینگ میشود.

پلی پروپیلن در مقایسه با دیگر پلیمرها مشخصات متمایز و برجستهای دارد که عبارتند از :

PS، PE و غیره با PP

پلی فنیلن اکسیدها که در سال ۱۹۶۴ توسط کمپانی جنرال الکتریک به بازار عرضه شدند از لحاظ ساختمانی یک پلی اترآروماتیک هستند. این پلاستیک ها بخاطر پایداری ابعادی فوق العاده مقاومت خزشی خوب در دماهای بالا و جذب آب خیلی کم معروف بوده و برای کاربردهای اتوکلاو ایده آل هستند. خواص فیزیکی پلی فنیلن اکسیدها اجازه کاربرد مهندسی را به آن ها می دهد.پلی فنیلن اکسیدها پلیمرهای تیره ای هستند با چگالی ۱/۰۶(سبک ترین پلاستیک های مهندسی). نقاط نرم شدن آن ها خیلی بالاست و بخاطر وجود حلقه در زنجیر ساختمانی آن ها پیوندهای خیلی قوی داشته و کارآیی خیلی خوبی در دمای بالا دارند.

پلاستیک های PPO با کوپلاژ اکسیداسیونی فنل های دو استخلافی -۲ و ۶ تولید می شوند. پلاستیک های PPO دارای مزایایی بشرح زیر هستند: اولاً پلیمرهای PPO به خاطر ساختمان مولکولی منحصر به فرد می توانند در محدوده دمایی زیاد ۱۳۵-۱۸۹ درجه سانتیگراد سرویس دهی مفیدی داشته باشند. ثانیاً پلیمرهای PPO رطوبت را خیلی کم جذب می کنندو اگر بارها در معرض بخار قرار گیرند مقاومت خود را حفظ می کنند(آب نمی تواند پلیمر را هیدرولیزکند) بخاطر مجموعه خواص ذکرشده پلیمرهای PPO قابیلیت اتوکلاوی زیادی دارند. همچنین پلاستیک های PPO در مقابل شوینده های داغ مقاوم هستند. بعلاوه این پلاستیک ها خواصی دارند که در کاربرد های مهندسی مهم هستند. پلاستیک های PPO فوق العاده چقرمه بوده و مقاومت ضربه ای بالایی دارند. این پلاستیک های همچنین سفت، سخت و قوی بوده و در دماهای بالا مقاومت خزشی خیلی خوب دارند. این پلیمرها می سوزند ولی خود خاموش کن معرفی می گردند. PPO خواص نارسانایی الکتریکی خوبی نیز دارند. بالاخره انبساط حرارتی پلاستیک های PPO آنقدر کم است که در مواردی جایگزین گرماسخت ها می شوند.

بجز قیمت بالا هنگام کار با پلاستیک های PPO مسائل مهم دیگری نیز مطرح است که باید آن ها را مد نظر داشت. اولاً در مقابل اسیدها و اکسیدکننده های قوی و نیز حلال های کلردار، آروماتیک ، یاکتون ها مقاومت ضعیفی دارند. همچنین بخاطر اینکه دماهای فرآیندی بالایی لازم دارند (بالاتر از ۳۱۵ درجه سانتیگراد) به راحتی سایر گرما نرم ها فرآیند نمی شوند. محدوده دمایی لازم در فراروش خیلی حساس است. عملیات قالب گیری نیاز به قالب های گرم شده دارد. همچنین رنگی کننده های محدودی وجود دارند که بتوانند دمای بالای فراروش را تمحل کنند. بالاخره گزارش شده که پلاستیک های PPO نمی توانند مقاومت جرقه ای عالی داشته باشند هرچند که بعضی از خواص الکتریکی خوب را دارند.

پلاستیک های PPO کاربردهای خاص زیادی دارند. بخاطر مقاومت در برابر بخار آب PPO در بعضی از موارد جایگزین فولاد ضد زنگ شده است که در ساخت وسایل و ابزارهای جراحی باید مکرراً با بخار استرلیز شوند. همچنین بخاطر مقاومت فوق العاده ای در برابر آب و مواد شیمیایی مائی پلیمرهای PPO در ساخت قطعات ماشین های شستشو ، لوله ها و اتصالات ، پمپ ها، شیرها و سردوشی ها بکار می روند. بخاطر مقاومت ضربه ای و خواص الکتریکی این پلیمردر ساخت کابینت تلویزیون ، قطعات الکتریکی ، قاب کامپیوتر و ماشین حساب و ماشین های صنعتی بکار می رود. بعلاوه پلیمرهای PPO در صنایع اتومبیل در ساخت داشبوردها، شبکه ها و پوشش چرخ ها بکار می رود.

امروزه خیلی از فروشندگان رزین های PPO آنرا با پلی استایرن جهت بهبود قابلیت فراروش آلیاژ می کنند. در حقیقت مخلوط PPO/PS یکی از آلیاژهای پلاستیکی بود که جنبه تجارتی پیدا کرد.

همه چیز درباره پلى فنیلن اکساید (Polyphenylene Oxide - PPO)

.jpg)

به نقل از پایگاه اینترنتی آی سی آی اس (ICIS)، انتظار می رود به دلایلی چند، بازار متانول آسیا در 6 ماهه دوم سال جاری میلادی روندی نزولی را تجربه کند. از جمله می توان به افزایش عرضه از سوی ایران به دنبال ایجاد ظرفیت های جدید در این کشور، کاهش نسبی سطح تقاضا و چشم انداز نامطلوب اقتصاد جهانی متاثر از جنگ تجاری میان آمریکا و چین اشاره کرد.

پیش بینی می شود در کوتاه مدت امیدی به بازیابی اقتصاد جهانی و آسیا و همچنین رفع بحران ناشی از جنگ تجاری یادشده نباشد، خریداران و مصرف کنندگان نهایی معتقدند که پایین بودن سطح تقاضا، چشم انداز تیره ای را پیش روی بازار متانول آسیا قرار داده است.

از جمله جدیدترین ظرفیت های تولید متانول در ایران، می توان به مجتمع های متعلق به شرکت های پتروشیمی مرجان و متانول کاوه اشاره کرد. فعالان بازار انتظار دارند که در 6 ماهه دوم امسال، حجم قابل توجهی از ظرفیت های یادشده به بازار عرضه شود.

قیمت های متانول آسیا به طور کلی در سه ماه اول سال 2019 میلادی به دلیل تعطیلی برنامه ریزی نشده تعدادی مجتمع در خاورمیانه و جنوب شرق آسیا، و به تبع آن کمبود عرضه، در سطح نسبتا بالایی قرار داشت. با این همه تقاضا از سوی بخش پایین دستی تقریبا ضعیف بود. با دوباره راه اندازی مجتمع های تولید متانول و بازگشت عرضه به حالت عادی، قیمت ها به طور اجتناب ناپذیری همراستا با تقاضا برای متانول در بازار اسپات کاهش یافت.

به نقل از پایگاه اینترنتی پلاستیک نیوز یوروپ (plasticsnewseurope)، انتظار می رود تا سال 2021 میلادی کانادا ممنوعیت گسترده ای را بر استفاده از پلاستیک های یکبار مصرف (single-use plastics) اعمال کند.

آقای جاستین ترودو، نخست وزیر کانادا، در بیانیه ای در 10ام ماه ژوئن عنوان کرد: به زودی و بر اساس بررسی های علمی، درباره محصولات پلاستیکی ممنوعه تصمیم گیری می شود.

این طرح که الهام گرفته از اقدامات مشابه اتحادیه اروپا است، فراتر از ممنوعیت نی های پلاستیکی (plastic straws)، هم زننده های نوشیدنی (drink stirrers) و گوش پاک کن (cotton buds) خواهد بود. محصولاتی که تولید آن ها از ماه آوریل سال 2020 میلادی در قاره سبز ممنوع اعلام می شود.

در کانادا این برنامه گسترده تر خواهد بود و شامل موارد دیگری مانند بطری های پلاستیکی، کیسه های خرید و ظرف های فست فود می شود.

گزارش ها نشان می دهد که تنها کمتر از 10 درصد از انواع محصولات پلاستیکی در کانادا بازیافت می شودو در مقایسه، قوانین اتحادیه اروپا در پی دستیابی به هدف بازیافت 90 درصدی بطری های پلاستیکی تا سال 2025 میلادی است.

مشکل فزاینده ضایعات پلاستیکی، امروزه یکی از دغدغه های فعالان صنایع شیمیایی و پتروشیمی محسوب می شود.

بزرگترین مصرف کننده پلیمرها صنایع بسته بندی میباشد. این صنایع بیشتر، پلاستیکهای پرمصرف را استفاده میکنند. دلیل این امر قیمت ارزان، سهولت فراورش قابلیت بازیافت و بهداشتی بودن این مواد میباشد.

بستهبندی به طور کلی به دو بخش عمده بستهبندی نرم و انعطاف پذیر و بستهبندی سخت تقسیمبندی میشود. بستهبندی نرم و انعطاف پذیر انواع فیلمها را در بر میگیرد که شامل فیلمهای پلی اتیلن سبک، پلی اتیلن سبک خطی، پلی اتیلن سنگین، پلی پروپیلن، پی وی سی و پت میباشند. البته امروزه فیلمهای دیگری نیز از ترکیب با پلیمرهای مهندسی برای مصارف ویژه تولید میگردند.

استفاده از پلاستکها در تولید انواع کیسههای نایلونی و جایگزینی آنها با کیسه های کاغذی به لحاظ زیست محیطی نیز ارزش بالایی دارد زیرا از قطع درختان برای تولید کاغذ جلوگیری میکند.

تولید انواع کیسههای از جنس پلیمرهایی مانند پلی اتیلن و پلی پروپیلن تحولی در صنعت بستهبندی انواع مواد فله مانند سیمان، گچ، حبوبات و غلات، آرد، قیـر و. ایجاد کرده است. این کیسهها با جایگزینی کیسههای کاغذی باعث توسعه صنعت بستهبندی در این حوزه گشته است.

دسته کلی دیگر مصارف در صنایع بستهبندی، بستهبندی سخت میباشد که انواع بطریها را در برمیگیرد. این بطریها با جایگزین شدن بطریهای شیشه ای و ظروف فی باعث ارزانتر شدن بستهبندی و بالا رفتن سطح بهداشت عمومی شده است. استفاده از بطریهای پلی اتیلن ترفتالات باعث توسعه صنعت آب معدنی گردیده، که علاوه بر بالا رفتن سطح رفاه عمومی باعث افزایش استانداردهای بهداشتی گردیده است. همچنین جایگزینی بطریهای شیشه ای با بطریهای پت در صنعت بستهبندی نوشابههای گازدار نیز سطح بهداشت را ارتقاء بخشیده است.

استفاده از بطریهای از جنس پلی اتیلن در بستهبندی مواد شیمیایی مانند اسیدها و سموم شیمیایی و جایگزینی این ظروف با ظروف فی نیز باعث گسترش صنعت بستهبندی شده است.

بسته بندی شویندهها و مواد بهداشتی و آرایشی در ظروف پلاستیکی نیز باعث رونق صنایع شوینده و بهداشتی گردیده که این رونق خود باعث افزایش مصرف این مواد و در نتیجه افزایش سطح بهداشت عمومی گردیده است.

موادی که در این نوع بستهبندی استفاده میشوند بیشتر شامل پلی اتیلن ترفتالات، پلی اتیلن، پلیپروپیلن و. میباشد.

آیتک پلیمر ارتباط گسترده ای با بسیاری از تولیدکنندگان در صنعت بستهبندی دارد و نیاز این صنایع را به مواد پلیمری برطرف مینماید. مهمترین مزیت این شرکت برای این صنایع ارائه بهترین قیمت و تأمین سریع و به موقع میباشد. در صورتی که ماده مورد نظر این صنایع موجود نباشد این شرکت میتواند گریدهای معادل را به عنوان جایگزین پیشنهاد نماید.

کاربرد مواد پلیمری در صنایع بسته بندی

_PET_Packaging_iTech_Polymer(1).jpg)

پلی کربنات (Polycarbonate - PC) از خانواده پلیمرهای ترموپلاستیک است. و به گستردگی میتواند در قالب سازی و تغییرات حرارتی کاربرد دارد. این نوع پلاستیک ها به گستردگی در صنایع شیمیایی نوین کاربرد دارند.

این ماده برای اولین بار در سال 1956 توسط شرکت بایر به صورت تجاری عرضه شد. ماده اولیه آن بیس فنل A (که از ترکیب فنل و اسِتون بدست می آید) و فوشرن (که از ترکیب گاز کلر و گاز اکسید کربن بدست می آید) است در محلولی از بیس فنل و سود سوزآور گاز فوشرن را با حرارت 30 درجه سانتی گراد به داخل رآکتور وارد کرده و در مجاورت کاتالیزور و حرارت 130 تا 300 درجه سانتی گراد، پلیمر بدست می آید که پس از خروج از رآکتور خشک، اکسترود و به گرانول تبدیل می شود. این ماده را می توان با ماشین های تزریق و اکسترود شکل دهی کرد و همچنین در صورت نیاز از غلتک کاری داغ برای تبدیل به ورق استفاده کرد. این مواد از مواد PE,PP,PS,PET نسبتاً گران تر است.

در صنایع اتومبیل جهت تزئینات داخلی

خودرو، ساخت داشبورد و متعلقات آن، ساخت سپر و پنل های داخلی و شیشههای چراغ اتومبیل، در صنایع

بهداشتی و پزشکی جهت ساخت بطریهای شفاف برای

بسته بندی مواد غذایی و داروئی، ساخت انواع عینکهای طبی و صنعتی و همچنین تهیه لنزهای چشمی در رنگهای مختلف، لوازم دیالیز، آندوسکوپی و انتقال خون و ساخت آمپول بدون سوزن، در صنایع برق و کامپیوتر جهت ساخت کانکتورهای الکتریکی، لوازم الکتروتکنیک، ساخت دیسکهای فشـرده (CD)، DVDها، تزئینات و پوشش کامپیوترها، و در صنایع ایمنی جهت ساخت کلاه ایمنی، عینکهای ایمنی، ماسکهای گاز و پوششهای محافظ و همچنین در صنایع نظامی جهت ساخت شیشههای مقاوم جلوی هواپیماهای شکاری و ساخت شیشههای ضدگلوله کاربرد دارد.

بخشهای مختلف واحد تولید پلی کربنات

درباره پلی کربنات (Polycarbonate - PC)

.jpg)

کلیک کنید

این پلیمر مهندسی ، پلی استری گرما نرم است که به دلیل دارا بودن وزن مولکولی بالا ، استحکام ، خصوصیت عایق الکتریکی ، کریستالیزه شدن سریع ، قالب گیری آسان ، قابلیت تقویت شدن با الیاف پشم شیشه ، مقاومت مکانیکی خوب ، سرعت پایین جذب آب و مقاومت در مقابل مواد شیمیایی و حلال ها در مقایسه با سایر پلیمر های مهندسی ، کاربردهای متعددی در صنایع الکتریک ، الکترونیک ، خودروسازی و ساخت فیبرهای نوری یافته است. از محصولات تولیدی این پلیمر می توان به بخش احتراق موتور ، چراغ های جلو ، برف پاکن ، ترمز ، مخزن ذخیره سوخت ، سپر اتومبیل و غیره در صنعت خودرو ، سوئیچ ها ، رله ها ، بدنه موتورهای برق خانگی ، بدنه فیوزها ، رابط ها ، قطعات تلفن ، دو شاخه ها ، عایق کابل ها ، لامپ های کم مصرف و غیره در صنایع الکتریک و الکترونیک ، نظیر دسته اتو ، بعضی قطعات توسترها ، قطعات جارو برقی و آسیاب های برقی ، سشوار و غیره در لوازم خانگی اشاره کرد.

پلی بوتیلن ترفتالات (PBT) پلی استری نیمه کریستالی است که در قطعات مربوط به درب و پنچره ، قطعات مهندسی اتومبیل ، بدنه پروژکتورهای استادیوم ها و فیلم برداری ها و در کابل های فیبر نوری کاربردهای بسیاری دارد. این پلیمر در حال جایگزینی با ورق های PVC است و مصرف رو به رشد آن در جهان امروز رو تزاید گذاشته است.

PBT به پلی استر های ترموپلاستیک خیلی نزدیک است. در مقایسه با PET (پلی اتیلن ترفتالات) ، PBT مقاومت و سختی نسبتاً کمتری دارد. در برابر مقاومت ضربه ای اندکی بهتر بوده و دمای گذار شیشه ای آن اندکی کمتر است. PBT و PET در برابر آب گرم (60 درجه سانتی گراد) حساس هستند و اگر در محیط باز مورد استفاده قرار بگیرند باید در برابر UV محافظت شوند ، بیشتر گرید های مختلف این پلیمرها انعطاف پذیر می باشند. هم چنین افزودنی ها می توانند در بهبود خواص UV و انعطاف پذیری به کار برده شوند. دمای ذوب PBT برابر با 223 درجه سانتی گراد (443 درجه فارنهایت) می باشد.

درباره پلى بوتیلن ترفتالات (Polybutylene Terephthalate - PBT)

.jpg)

پلی اتیلن پرمصرفترین پلیمر ساخت بشر میباشد. این پلیمر از دسته ترموپلاستیکها بوده و سالانه در حجم زیادی تولید و مصرف میشود.میزان تولید و مصرف سالانه این پلیمر در دنیا بیش از ۱۰۰ میلیون تن است. پلیاتیلن از پلیمریزاسیون اتیلن به دست میآید. پلیاتیلن بسته به نوع کاتالیست مورد استفاده و کومونومر افزوده شده در هنگام پلیمریزاسیون و وزن مولکولی به چند دسته بزرگ

پلی اتیلن سنگین ( HDPE)،

پلی اتیلن سبک (LDPE)،

پلیاتیلن سبک خطی (LLDPE)، پلی اتیلن با دانسیته متوسط (MDPE) و پلی اتیلن با وزن مولکولی بسیار بالا (UHMWPE) تقسیمبندی میشود

به دلیل ساختار زنجیره پلیمری تبلور بالاتری نسبت به دیگر انواع پلیاتیلن دارد؛ به همین جهت ساختار فشردهتری داشته و دانسیته بالاتری دارد به همین جهت به آن پلی اتیلن سنگین میگویند. دانسیته پلیاتیلن سنگین بین ۰.۹۵ تا ۰.۹۷ گرم بر سانتیمتر مکعب میباشد. زنجیرههای مولکولهای پلیاتیلن سنگین دارای شاخههای جانبی کمی هستند و بنابراین امکان نزدیک شدن زنجیرههای مولکولی به یکدیگر و تشکیل بلورها وجود دارد.

پلی اتیلن سنگین بسته به وزن مولکولی زنجیره پلیمری کاربردهای بسیار متنوعی دارد. گریدهای با وزن مولکولی پایینتر جهت فرایند تزریق استفاده میشوند و در تولید انواع قطعات تزریقی مانند وسایل آشپزخانه و اسباببازی و . کاربرد دارند. گریدهای با وزن مولکولی بالاتر جهت تولید فیلمهای پلیمری و ظروف بادی جهت بستهبندی به کار میروند. گریدهای با وزن مولکولی بالاتر برای تولید لولههای پلیاتیلن جهت انتقال آب سرد برای مصارف شهری و کشاورزی کاربرد دارد.

بر خلاف پلیاتیلن سنگین، شاخههای جانبی بیشتر و بلندتر بوده و فاصله زنجیرههای مولکولی از یکدیگر بیشتر بوده و بنابراین میزان تبلور کمتر و دانسیته نیز کمتر است. دانسیته پلی اتیلن سبک بین ۰.۹۱ تا ۰.۹۳ گرم بر سانتیمتر مکعب میباشد. پلی اتیلن سبک بیشتر برای تولید فیلمهای پلیمری به کار میرود.

با اضافه کردن کومونومر بوتن نرمال به اتیلن در هنگام فرایند پلیمریزاسیون به دست میآید. این کار باعث ایجاد تعداد زیادی شاخه جانبی در طول زنجیره پلیمر میشود ولی این شاخههای جانبی طول نسبتا یکسان داشته و مقدار شاخههای جانبی بلند در طول زنجیر پلیمر کم است و زنجیره پلیمر ساختار خطی دارد؛ به همین دلیل به آن پلیاتیلن سبک خطی میگویند. پلیاتیلن سبک خطی خواص مکانیکی برتری نسبت به پلیاتیلن سبک دارد، به عنوان مثال با اضافه کردن آن به پلیاتیلن سبک میتوان فیلمهای پلیمری با استحکام و مقاومت کششی بالاتری تولید کرد.

نوع ویژهای از پلیاتیلن است که به لحاظ ساختار پلیمری و دانسیته بینابین پلیاتیلن سنگین و پلیاتیلن سبک قرار دارد. اکثر پلیاتیلنهای با دانسیته متوسط دارای ساختار خطی میباشند و کاربردهای ویژهای مانند تولید مخازن بزرگ جهت ذخیرهسازی آب و . دارند.

نوع بسیار خاص و البته با حجم تولید و مصرف کم پلیاتیلن است که به دلیل وزن مولکولی بسیار بالا به روشهای معمولی قابل فراورش نیست و از روشهای خاصی برای فراورش آن استفاده میشود. یکی از کاربردهای آن تولید الیاف با ویژگیهای بسیار بالاست.

لینک مقاله

انواع گریدهای پلیاتیلن

پلیوینیل کلراید (Polyvinyl chloride) یا پیویسی (PVC) نوعی پلاستیک بسیار پرکاربرد است. در شرایط حاضر یکی از ارزشمندترین محصولات صنعت پتروشیمی است. به طور عمومی بیشتر از ۵۰٪ از پی وی سی ساخت بشر در

ساختمان سازی استفاده میشود؛ زیرا پی وی سی ارزان بوده و به سادگی سر همبندی میشود. در سالهای اخیر پی وی سی جایگزین مواد

ساختمان سازی سنتی نظیر چوب، سیمان و سفال در بسیاری از مناطق شده است. با وجود ظهور یک ماده ایدهآل در

ساختمان سازی همچنان نگرانی در رابطه با هزینه پی وی سی برای محیط زیست طبیعی و سلامتی انسان وجود دارد.

پلی وینیل کلراید در اوایل دهه 1930 معرفی شد که به واسطه قیمت رقابتی آن ، خواص فیزیکی ، مکانیکی و شیمیایی آن ، توانایی فرآیند پذیری گسترده و قابل باز یافت بودن، به یک ماده بسیار متداول در تولید مصالح ساختمانی و صنعت ساختمان مبدل شد .

رزین های سوسپانسیونی بیش از 90 درصد کل بازار pvc را به خود اختصاص می دهند . آنها به صورت پودرهای سفید شامل ذرات متخلخل زبر تولید می شوند . وقتی که با افزودنیها مخلوط می شوند ، رزین تعلیقی یا سوسپانسیونی به یک مخلوط یا آمیزه پودری تبدیل می شود . رزین های سوسپانسیون را می توان ، هم برای کاربردهایی که نیاز به نرم سازی و انعطاف پذیری ندارند به صورت رزین های صلب و سخت و ، هم برای کاربردهایی که نرم کنندگی لازم دارند ، به صورت رزین های انعطاف پذیر ف تولید کرد . همه رزینهای pvc ، برای اینکه بدون تجزیه وتخریب و بیرنگ شدن پلیمر،فرایند شوند،به افزودن پایدار کننده های حرارتی در مخلوط آمیزه ی خود نیاز دارند.نرم کننده ها به منظور افزایش انعطاف پذیری کمپاند (آمیزه) به فرمولاسیون اضافه می شوند.

لوازم خانگی ،چمدان ،کیف دستی،کفش ،رومیزی ،نوارچسب، برچسب ها،جلد کتاب و دفتر و کارت های اعتباری

صنایع بسته بندی و صنایع پزشکی

مخلوط کنهای پودری: مخلوط کردن مواد مختلف توسط این مخلوط کنندهها انجام میگیرد. البته باید توجه کرد که در مخلوط کردن پایدارکنندهها، روانکنندهها، پیگمنتها و. که باید مقدار آنها نسبتاً کم باشد امکان ایجاد اشکالات عملی وجود دارد.

دستگاههای ژلیفیکاسیون: معمولاً از نوع ماشینهای تهیه ورقه میباشند.

دستگاههای فرم دادن: شامل یک یا چند پیچ متهای گردان است.

کلندرها: جهت تهیه ورقههای طویل از کائوچو و ترموپلاستیکها رزین نرم شده را بین دو و یا چند سیلندر عبور میدهند.

شکل دادن در فشار کم: قالب گیری بهوسیله فشار و انژکسیون بسیار سریع و برای تهیه اشیا قالب گیری شده با ابعاد کم و متوسط به کار میرود.

قالب گیری به روش تزریقی، اکستروژن و شکل دادن حرارتی نیز از روشهای دیگر هستند.

پلی وینیل کلراید بهوسیله پلیمریزاسیون مونومر وینیل کلراید شکل میگیرد. تولید تجارتی قسمت اعظم پی وی سی عمدتاً از طریق بسپارش تعلیقی انجام میشود و از بسپارشهای تودهای و امولسیونی به میزان کمتر و از بسپارش محلولی به ندرت استفاده میشود. پلی وینیل کلراید از بلورینگی ناچیزی برخوردار بوده اما به علت زنجیرهای حجیم بسپار (نتیجه استخلاف بزرگ کلر) از استحکام و سختی برخوردار است. تی جی برای آن بالا و به میزان ۸۱ درجه سانتیگراد است ولی میزان این تی جی آنقدر بالا نیست که فرایند با روشهای گوناگون را دچار مشکل کند. در مقابل حرارت و نور نسبتاً ناپایدار بوده و کلرید هیدروژن از آن خارج میشود. این ماده اثرات زیانبخشی روی خواص اشیا دم دست (اجزای الکتریکی) علاوه بر اثرات فیزیولوژیکی بر جای میگذارد. پی وی سی پلاستیکی سخت است که بهوسیله اضافه کردن روانکنندهها نرم و انعطافپذیر میشود. بیشترین مورد استفاده آن فتالیت است.

پیش از قرن بیستم شیمیدان روسی ایوان استرا میسلنسکی و فریتز کلیت از کمپانی گریشم الکترون شیمی آلمان هر دو تلاش کردند تا پی وی سی را در محصولات تجاری به کار گیرند اما مشکلات در فرایند، سختی و گاهی شکنندگی پلیمر تلاشهای آنها را بی نتیجه میگذاشت. در سال ۱۹۲۶ والدو سیمون از بی اف گودریچ روشی برای نرم کردن پی وی سی بهوسیله مخلوط کزدن آن با افزودنیهای گوناگون توسعه داد. نتیجه مادهای انعطافپذیر بود که به سادگی در فرایندها شرکت میکرد وبزودی در استفادههای تجاری شایع شد.

اعتقاد بر این است که بیشتر محصولات وینیلی زمانیکه بطور صحیح مصرف شوند عموماً بی ضررند هر چند تعدادی از افزودنیها و نرمکنندهها از محصول وینیلی میتوانند نشت کنند حتی با وجود اینکه پی وی سی اسباب بازیهای نرم به منظور نوزادان برای سالها ساخته شده است، این نگرانی وجود دارد که این افزودنیها از اسباب بازیهای نرم به دهان کودکانی که آنرا به دهان میبرند نشت کند. با وجود اینکه محصولات پی وی سی تولید شدهاند یکی از بیشترین مواد سمی شیمیایی بنام دی-اوکسین را منتشر میکنند. محصولات پی وی سی زمانیکه میسوزند یا دفن میشوند میتوانند مضرانه نفوذ کنند. سوزاندن تولید و آزاد سازی مقدار زیادی دی-اوکسین است و اجزای تشکیل دهنده کلرین که محیط زیست را میآلاید. در ژانویه ۲۰۰۶ اتحادیه اروپا یک تحریم برای ۶ نوع فتالیت نرمکننده در اسباب بازیها قرار داد. در سال ۲۰۰۳ کمیسیون امنیتی محصولات مصرفی آمریکا عریضه برای تحریم مشابه در ایالات متحده را انکار کرد. با وجود این در آمریکا بیشتر کمپانیها به طور اختیاری اسباب بازیهای بشر ساخت پی وی سی برای نوزادان را متوقف کردند.

پنجرههای یوپیویسی همچنین محصولات فرعی وجود دارد که پروفیلهای اکسترود شده بر پایه پلی وینیل کلراید سخت (یو پی وی سی) با مقاومت ضربه بالا است که دارای سطح خارجی سفید میباشند و در ساخت در و پنجرههایی که در دیواره خارجی ساختمان بکار میروند، استفاده میگردند. پروفیلها میتوانند کاملاً از مواد خام ساخته شده باشند و یا دارای یک هسته از ضایعات و یا مواد بازیافتی باشند که این هسته میتواند توسط پی وی سی سخت و بوسیله کواکستروژن پوشش داده شده باشد.

لینک مقاله

پی وی سی (پلیوینیل کلراید - PVC) چیست؟

.jpg)

-%DA%86%DB%8C%D8%B3%D8%AA%D8%9F.jpg)

پلی آمید یا نایلون (Polyamide - PA) نام کلی برای خانواده ای از پلیمرهای مصنوعی است که اولین بار در فوریه سال 1935 توسط والاس کاروترز در شرکت DuPont تولید شد و به دلیل آن که این پلیمر از اتصال واحدهای تکرار شونده پپتامید (پیوند آمید) تولید می گردد ، آن را پلی آمید نیز نامیدند. استفاده از نایلون ها به صورت تجاری اولین بار در سال 1938 و در تولید رشته های مسواک آغاز شد. سپس در سال 1940 الیاف این ماده در تولید جورابهای نه مصرف گردید. اگرچه تولید الیاف از این ماده دارای سابقه بیشتری است، اما از سال 1950 به بعد کاربردهای آن در زمینه های تولید قطعات پلاستیکی گسترش بیشتری یافته است و به حدود 25% از کل مصرف پلی آمید ها در سال 2000 یا 1/65 میلیون تن در سال بالغ شده است. رشد سالانه 8 تا 9 درصد مصرف در حوزه تولید قطعات پلاستیکی نسبت به رشد 1/5 درصدی آن در کاربرد الیاف حاکی از زمینه های کاربردی جدید این دسته از مواد می باشد.

این مواد علاوه بر مقاومت حرارتی، دارای مقاومت الکتریکی بالایی نیز می باشند و به دلیل ساختار بلورین ، مقاومت خوب شیمیایی را از خود نشان می دهند. از دیگر خواص ذکر شده برای نایلونها ، خاصیت نفوذناپذیری می باشد؛ ضمن آن که با آمیزه سازی می توان به راحتی مقاومت به اشتعال این مواد را بالا برد. پلی آمید ها به طور گسترده ای در کاربردهایی در صنایع

خودروسازی و حمل و نقل، برق و الکترونیک، نساجی،

بسته بندی و محصولات

خانگی استفاده می شوند. با افزودن الیاف شیشه و افزایش استحکام این مواد ، می توان از آنها به عنوان جایگزینهای مناسبی برای قطعات فی استفاده نمود و لذا پلی آمید ها را می توان اولین و مهمترین پلیمر مهندسی محسوب نمود.

تمامی پلی آمید ها کم یا بیش تمایل به جذب رطوبت دارند. به همین دلیل در استفاده از این مواد باید به اطلاعات فنی آنها ( اطلاعات مرتبط با حالت خشک و اطلاعات مرتبط با 50 درصد رطوبت) توجه گردد . جذب رطوبت همچنین در تغییرات ابعادی قطعات تولید شده با پلی آمید موثر میباشد و لذا توجه به این موضوع در مسایل طراحی می باید مد نظر قرار گیرد. لازم به ذکر است که در عمل رطوبت به عنوان عامل نرم کننده (پلاستیسایزر) در پلی آمیدها عمل مینماید و سبب کاهش مدول کششی و افزایش مقاومت ضربهپذیری می گردد. با توجه به حساسیت پلی آمیدها در جذب رطوبت این مواد قبل از فرآیند تزریق ، نیازمند رطوبت زدایی می باشند. در صورتی که عملیات رطوبت زدایی به خوبی صورت نگیرد، در سطح قطعات تولیدی، اثر نامطلوب رگه های ناشی از رطوبت مشاهده می گردد. ضمن آن که به دلیل افزایش نقطه ای دما در قالب و اثر آب در اکسیداسیون، قطعات تولیدی دارای خواص مکانیکی ضعیفتری به دلیل تخریب مواد خواهند بود.

پلیآمید 6 و پلیآمید 66 پر مصرف ترین نوع از انواع پلی آمیدها می باشند و علیرغم تشابه خواص ، با یکدیگر تفاوتهایی را نیز دارند. به دلیل آن که پلی آمید 6 دارای مرکز تقارن نمی باشد ، علیرغم داشتن دانسیته مشابه با پلی آمید 66 ، نقطه ذوب آن 40 درجه سانتیگراد کمتر بوده و از مقاومت حرارتی نسبتا کمتری نسبت به پلی آمید 66 برخوردار است. لذا از پلی آمید 66 زمانی استفاده می گردد که محدوده دمایی یا پایداری که از پلی آمید 6 بدست میآید پاسخگوی کاربرد مورد نظر نباشد. با این اوصاف برخی از مزایا و مشخصات پلی آمید 6 در مقابل پلی آمید 66 به شرح زیر می باشد:

ثبات هیدرولیکی بهتر

هزینه های تولید کمتر

عملکرد بهتر در تست حرارتی پیر سازی

دمای انحنای تحت بار کمتر (HDT پلی آمید 6-6 در MPa 1/8 حدود C 90-80 است)

جدول (1) خواص فیزیکی مکانیکی نایلون 6 و نایلون 6-6 را با هم مقایسه نموده است.

| خواص | نایلون6 | نایلون 6-6 |

|---|---|---|

| دمای ذوب (C) | 210-220 | 255-265 |

| دمای فرآیند C قالبگیری تزریقی اکستروژن |

225-290 225-275 |

260-325 |

| دانسیته (gr/cm3) | 1.14-1.12 | 1.15-1.13 |

| استحکام کششی در نقطه تسلیم (%) در ۲۳ درجه سانتیگراد در شرایط خشک برای قالبگیری (0/2% رطوبت) در شرایط 50% رطوبت نسبی |

11700 7400 |

8000 6500 |

| ازدیاد طول (%) در ۲۳ درجه سانتیگراد در شرایط خشک برای قالبگیری (0/2% رطوبت) در شرایط 50% رطوبت نسبی |

30-100 300 |

15-60 150-300 |

| مدول کششی (103psi) در۲۳ درجه سانتیگراد در شرایط خشک برای قالبگیری (0/2% رطوبت) در شرایط 50% رطوبت نسبی |

380 100 |

410 180 |

| مدول خمشی (103psi) در۲۳ درجه سانتیگراد در شرایط خشک برای قالبگیری (0/2% رطوبت) در شرایط 50% رطوبت نسبی |

390 140 |

410-450 185 |

| ضربه پذیری نمونه شکافدار در دمای اطاق ( ft-lb/in) در۲۳ درجه سانتیگراد در شرایط خشک برای قالبگیری (0/2% رطوبت) در شرایط 50% رطوبت نسبی |

1.0-0.6 3.0 |

1.0-0.55 2.1-0.85 |

| سخنی راکول در شرایط خشک برای قالبگیری (0/2% رطوبت) | 119 | 120 |

| دمای انحنای تحت بار در شرایط خشک برای قالبگیری 66 psi 264 psi |

185-190 68-85 |

230-245 75-88 |

با توجه به چرخه قالبگیری سریع ، انگیزه های اقتصادی زیادی برای استفاده از این مواد در کاربرد های متعدد وجود دارد که از آن جمله می توان به موارد زیر اشاره نمود:

نظر به فرآیند پذیری ، مقاومت حرارتی و شیمیایی خوب پلی آمید های 6 و 66 و انعطاف پذیری آنها در طراحی ، این مواد معمولا به عنوان آلترناتیو قطعات فی ، در فضای موتور استفاده می شوند. خواص مکانیکی خوبی نظیر (سختی ،مقاومت به خزش و .) در طراحی قطعات خودرویی ، ایمنی و راحتی بیشتر را بدست خواهد داد.

در صنایع برق و الکترونیک که تستهای GWIT و UL94 اامی است، پلی آمید های 6 و 66 به راحتی می توانند شرایط تست اشتعال را بگذرانند و به دلیل فرآیند پذیری مطلوب، کاندیدای خوبی برای تولید قطعات کوچک مقاوم به حرارت با جداره نازک به حساب آیند.

پلی آمید 66 به دلیل قالبگیری سریع ، رنگ پذیری ،زیبایی سطحی ،مقاومت مکانیکی عالی راه حل مناسبی برای تولید کالاهای خانگی و صنعتی برای طراحی های پیچیده محسوب می گردد.

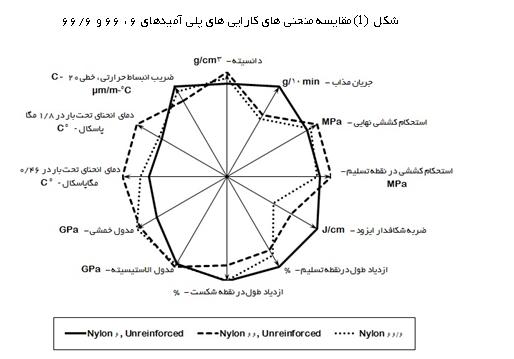

منحنی مقایسه کارایی خواص فیزیکی مکانیکی پلی آمید 6 ، پلی آمید 66 و پلی آمید 6/66 در شکل (1) نشان داده شده است. این منحنی نشان می دهد که به طور متوسط نایلون 66 دارای دانسیته، نقطه ذوب ، استحکام کششی ، سختی و مقاومت حرارتی بالاتری نسبت به دو نایلون دیگر مورد مقایسه است. در مقابل چقرمگی ، مقاومت ضربه پذیری نایلون 6 بیشترین مقدار را دارد. آمیزه پلی آمید 6/66 حد واسطه ای از این دو را نشان می دهد.

پلی آمید 11 و پلی آمید 12 از جمله مواد پلاستیکی با منشاء گیاهی می باشند که از منابع تجدید پذیر (روغن کرچک) مشتق شده اند و اگرچه مقاومت حرارتی (HDT ، ماکزیمم دما و .) بالایی ندارند، اما می توانند کارایی خود را در طولانی مدت حفظ نموده ، ثبات عملکرد داشته باشند و در دامنه وسیعی از شرایط (دما، فشار و شرایط شیمیایی و .) مورد استفاده قرار گیرند. این مواد دارای مزایای زیر نسبت به سایر پلی آمیدها می باشند:

PA11 و PA12 در تولید قطعاتی که دارای کاربردهای ایمنی ، با ماندگاری بالا و قابلیت اطمینان بالا می باشند ، مصرف می گردند. گرید شفاف این مواد نیز به بازار عرضه شده اند که در طراحی ها و تکوین قطعات، انعطاف پذیری خوبی را به طراحان می دهد. این مواد در کاربردهای زیر مصرف می گردند:

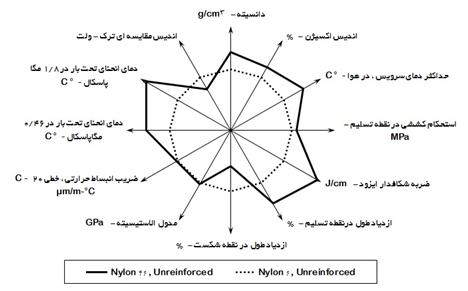

منحنی مقایسه کارایی نایلون های 11 و 12 نسبت به نایلون 6 در شکل (2) رسم شده اند. ملاحظه می گردد که گریدهای نایلونهای 11 و 12 دارای دانسیته کمتری نسبت به نایلون 6 بوده و از نقطه ذوب کمتری نیز برخوردارند. خواص استحکامی نایلون 11 از نایلون 12 ضعیفتر بوده ولی از ضربه پذیری و چقرمگی بهتری برخوردار است.

شکل (2)مقایسه منحنی های کارایی خواص فیزیکی مکانیکی نایلون 11 و نایلون 12 نسبت به نایلون 6

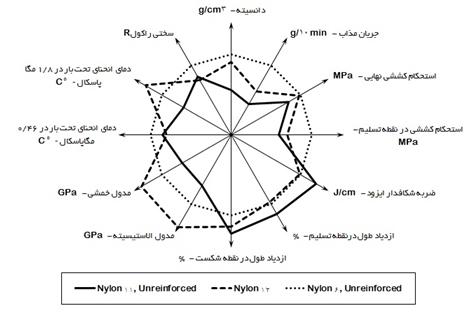

پلی آمید 46 برای کاربردهای دمای بالا در محدوده وسیعی از صنایع از قبیل خودروسازی ، برق و الکترونیک و کالاهای مصرفی استفاده می شود. PA46 پلی آمیدی است که دارای بالاترین مقاومت حرارتی است و دمای انحنای تحت بار آن در MPa 1/8 برابر 160 درجه سانتیگراد می باشد. همچنین برای پلیمر تقویت شده با 30% الیاف شیشه ، این دما برابر C 258 است. مقاومت مکانیکی PA46 از PA66 بیشتر و مقاومت به خستگی آن 50 بار از PA66 بهتر است. PA46 دارای ویژگی هایی به شرح زیر است: پلیآمید 46 اغلب جایگزین خوبی برای فات در کاربردهای با دمای بالا می باشد. با توجه به مقاومت سایشی مناسب این پلیمر ، عمدتا از آن در تولید چرخدنده ها استفاده می شود که لازمه آن داشتن خواص مکانیکی و ثبات ابعادی در دمای بالا و رفتار سطحی خوب و مقاومت به خستگی بالاست. پلیآمید 46را می توان روکش ف( متالایز) نمود. همچنین قطعات ساخته شده از PA46 قابلیت رنگ کاری دارند. اگرچه مقاومت رنگ بستگی به رفتار رنگدانه در درجه حرارت بالا دارد. با توجه به سیالیت بالا، PA46 می تواند برای قطعات با شکلهای پیچیده و دیواره های نازک ، ماده مناسبی به شمار رود. شکل (3) منحنی مقایسه ای PA46 را نسبت به نایلون 6 نشان می دهد و مزایای بر شمرده شده برای این پلی آمید را به تصویر می کشد.

شکل (3) مقایسه منحنی های کارایی خواص فیزیکی مکانیکی پلی آمید 46 نسبت به نایلون 6

پلی فتال آمید (PPA) پلیآمیدی با مقاومت حرارتی بالا و نیمه آروماتیک است. با توجه به جذب رطوبت پایین ، PPA برای محدوده وسیعی از کاربردها از جمله محیطهای شیمیایی و مصارفی با درجه حرارت بالا کاندید می باشد. این ماده همچنین دارای صلبیت و مقاومت عالی در برابر خزش می باشد. با توجه به داشتن ساختار آروماتیکی ، قطعات تولید شده از PPA نسبت به دیگر انواع پلی آمید دارای ویژگیهای زیر می باشند:

ثبات ابعادی بهبود یافتهمقاومت بهتر نسبت به حلالها و هیدرولیز

برآورده نمودن خواص مکانیکی بهتر در دمای بالا

این پلیمر در مقایسه با PA46 دارای مزیت صرفه اقتصادی بوده و در بسیاری از کاربردها نظیر صنایع خودرو در قطعات محفظه موتور (روکش تزئینی روی سیلندر ، شیر حرارتی ، ژاکت آب موتور) مصرف می گردد. همچنین این ماده اگر با الیاف شیشه تقویت شود می تواند به عنوان آلترناتیو فات مصرف گردد.

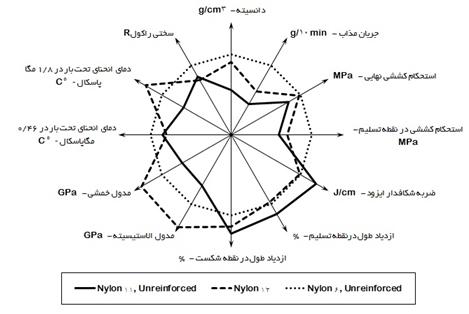

شکل (4) مقایسه منحنی های کارایی خواص فیزیکی مکانیکی پلی فتال آمید نسبت به نایلون 6

جدول (2) خلاصهای از خواص انواع عمومی نایلونها را که به صورت تجاری عرضه میگردند را ارائه میدهد.

| خواص | Nylon6 | Nylon6/ 30% شیشه |

Nylon6/ 30% کربن |

Nylon66 | Nylon66/ 30% شیشه |

Nylon66/ 30% کربن |

Nylon66/ 40% clay | Nylon66/ 50% میکا |

|---|---|---|---|---|---|---|---|---|

| نقطه ذوب (C) | 226 | 215 | 215 | 265 | 265 | 265 | 265 | 215 |

| دمای انحناء تحت بار در Mpa1/82، C | 78 | 210 | 215 | 75 | 250 | 260 | 190 | 230 |

| حداکثر مقاومت به حرارت مداومC | 65 | 190 | 205 | 100 | 225 | 240 | 150 | 170 |

| ضریب انبساط خطی cm/cm/oc ˟ 10-5 |

8 | 4 | 5 | 8 | 2 | 2 | 3 | 3 |

| استحکام کششی MPa | 62 | 138 | 205 | 82 | 180 | 227 | 75 | 90 |

| درصد ازدیاد طول | 30 | 5 | 3 | 60 | 4 | 3 | 9 | 9 |

| استحکام خمشی MPa | 96 | 275 | 315 | 103 | 275 | 330 | 205 | 400 |

| استحکام فشردگی MPa | 96 | 150 | 135 | 103 | 180 | 170 | 160 | 150 |

| استحکام ضربهپذیری Izod شکافدار J/m | 55 | 130 | 155 | 55 | 110 | 88 | 50 | 85 |

| سختی (راکول) | R119 | M85 | M80 | M85 | M85 | R120 | M80 | M80 |

| دانسیته | 1.13 | 1.38 | 1.28 | 1.14 | 1.37 | 1.35 | 1.4 | 1.4 |

ادامه جدول (2) خواص فیزیکی مکانیکی انواع مختلف نایلون

| خواص | Nylon69 | Nylon610 | Nylon612 | Nylon612/ 35% شیشه |

Nylon11 | Nylon12 | Aramid |

|---|---|---|---|---|---|---|---|

| نقطه ذوب (C) | 205 | 220 | 210 | 210 | 192 | 177 | 275 |

| دمای انحناء تحت بار در Mpa1/82، C | 55 | 60 | 69 | 216 | 150 | 146 | 260 |

| حداکثر مقاومت به حرارت مداومC | 60 | 70 | 75 | 200 | 140 | 135 | 150 |

| ضریب انبساط خطی cm/cm/oc ˟ 10-5 |

8 | 8 | 8 | 6 | 10 | 8 | 3 |

| استحکام کششی MPa | 58 | 60 | 50 | 145 | 55 | 55 | 120 |

| درصد ازدیاد طول | 80 | 125 | 200 | 4 | 200 | 225 | 5 |

| استحکام خمشی MPa | 40 | 40 | 44 | 80 | 40 | 42 | 172 |

| استحکام فشردگی MPa | 100 | 90 | 90 | 150 | 80 | 80 | 207 |

| استحکام ضربهپذیری Izod شکافدار J/m | 60 | 60 | 60 | 96 | 96 | 110 | 75 |

| سختی (راکول) | R111 | R105 | M78 | M93 | R108 | R105 | E90 |

| دانسیته | 1.09 | 1.08 | 1.08 | 1035 | 1.04 | 1.01 | 0.5 |

همه چیز درباره پلی آمید (نالون)

پلی متیل متاکریلات (PMMA) یکی از پلاستیکهای مهندسی پرکاربرد در صنعت پلیمر میباشد. کاربرد اصلی این پلیمر به دلیل شفافیت بالای آن است. پلیمرهای اکریلیک (پلی متیل متاکریلات)،از خود خواص نوری و مقاوم در برابر آب و هواهای گوناگون بسیار عالی ای را نشان میدهند یعنی وقتی در معرض تماس با شرایط جوی قرار میگیرند، مقاومت بالایی دارند و در برابرهوازدگی و شرایط محیطی (دما،فشارو رطوبت یا بخار آب) بسیار مقاوم می باشند.

همچنین در محدوده رنگی بسیار متنوعی، به رنگ های شفاف در برابر عبور نور ((Transparent، نیم شفاف (Translucent) و مات یا کدر (opaque) هستند. اکریلیک ها از پلیمرها و کو پلیمرهایی تشکیل شده اند که منومرهای اصلی آن ها به دو خانواده، استر- اکریلاتها و متا کریلاتها تعلق دارند. ورقه های اکریلیک شفاف و سخت از متیل متاکریلات تهیه شده اند،همچنین رزین های اکسترژن و قالب گیری در یک محلول پیوسته از متیل متا کریلات که با درصد کمی از اکریلاتها یا متاکریلاتها، کوپلیمریزه شده است،ساخته می شوند.

متیل متاکریلات، از طریق یک فرایند دو مرحله ای که در طی آن استون و هیدروژن سیانید با هم واکنش می دهند تا استون سیانوهیدرین به دست آید، تولید شده است. سپس، این ترکیب در حضور اسید سولفوریک غلیظ با متانول حرارت داده می شود تا منومر MMA، به دست آید. منومرهای اکریلیک از طریق فرایندهای پلیمریزاسیون رادیکال آزاد که به وسیله آغازگرهای پروکسیدی،شروع می شوند، پلیمریزه شده و PMMA را به وجود می آورند. یک آغازگر (lnitiator) منومری فعال در دماهای بالاتر موجب پیشرفت واکنشی می گردد که بسیار شدید و گرمازاست،به طوری که گرمای آزاد شده بایستی به نحوی از سیستم خارج شده و مهار گردد.

فرمولاسیونهای گوناگون پلاستیک ها هم در وزن مولکولی و هم در خواص فیزیکی – مکانیکی اصلی، همانند سرعت جریان پلیمر مذاب (MFI)، مقاومت حرارتی و چقرمگی با هم تفاوت دارند. فرمولاسیون های ویژه ای وجود دارند که سطوح مات و بی جلا را پدید آورند و یا اینکه نور فرابنفش را جذب یا از خود عبور میدهند. آن ها همچنین در محدوده کاملی از رزین های رنگی، به صورت های شفاف، نیمه شفاف و مات یا کدر، قابل دسترس میباشد.

خودرو: چراغها یا نورهای عقب، عدسی های نوری پارکینگ، نشانه های تزئیناتی، و پلاک های ماشین یا تابلوها ی ویژه نوشتن اسم.

لوازم خانگی: نگهدارندها و قاب عکس ها و کالاهای تزئیناتی

منبع: همه چیز درباره پلی متیل متاکریلات ( PMMA)

-%D8%A7%DA%A9%D8%B1%DB%8C%D9%84%DB%8C%DA%A9.jpg)

کلیک کنید